Analiza MES – nie bój się metod numerycznych przy obliczaniu wytrzymałości

Maszyny otaczają Nas z każdej strony. Od kiedy tylko ktoś pomyślał, żeby do podniesienia ciężkiego kamienia użyć gałęzi – rozważył, prawdopodobnie, jej wytrzymałość. Od tego czasu zrobiliśmy, jako ludzkość, duży postęp.

Maszyny otaczają Nas z każdej strony. Od kiedy tylko ktoś pomyślał, żeby do podniesienia ciężkiego kamienia użyć gałęzi – rozważył, prawdopodobnie, jej wytrzymałość. Od tego czasu zrobiliśmy, jako ludzkość, duży postęp. Najpierw były proste obliczenia wytrzymałościowe z dużymi współczynnikami. Poznając dokładniej zjawiska wewnątrz pracującego materiału, nauczyliśmy się coraz lepiej je opisywać – oczywiście matematycznie. Maszyny stały się mniej zawodne, lżejsze, szybsze etc. Osiągnęliśmy aktualnie wysoki poziom rozwoju cywilizacji. Przez niektórych socjologów nasze czasy są nazywane cywilizacją naukowo-techniczną. Wszystko to było możliwe dzięki synergii naukowców – którzy zaobserwowali ciekawe zjawiska i inżynierów – którzy potrafili właściwie je zastosować. Ten proces nie jest oczywiście skończony i trwa nadal. W praktyce ogranicza Nas wytrzymałość materiałów i ogólna niedoskonałość świata. Tutaj właśnie znajdzie zastosowanie Analiza MES.

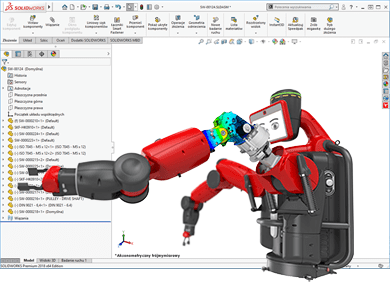

rys. 1 Obliczenia MES, czyli Metodą Elementów Skończonych źródło: https://blogs.solidworks.com/teacher/2012/07/fea-simulation-analysis-tutorial-on-frame.html

rys. 1 Obliczenia MES, czyli Metodą Elementów Skończonych źródło: https://blogs.solidworks.com/teacher/2012/07/fea-simulation-analysis-tutorial-on-frame.html

Komputerowo wspierane…

Dużą częścią tego świata są komputery, które pozwoliły zautomatyzować część powtarzalnych czynności. Odciągają człowieka od mrówczej pracy popychając go w kierunku bardziej kreatywnym. Wydaje się, że naturalną konsekwencją, było wykorzystanie ich do konstruowania maszyn. Powstała idea zaimplementowania istniejących już wcześniej sposobów wyznaczania wytrzymałości za pomocą Metody Elementów Skończonych (ang. finite element method), zwanymi w skrócie MES (z ang. FEA) (także. obliczenia MES, analiza MES). Częścią tego są także sposoby interpretowania wyników np. hipotezy wytężeniowe (Hubera-von Miesesa, Coulomba-Treski). Dla jasności podzielono oprogramowanie, dla szeroko pojętej grupy związanej z projektowaniem, na kilka grup, z których głównymi są:

- CAD – Komputerowo wspierane projektowanie

- CAM – Komputerowo wspierane wytwarzanie

- CAE – Komputerowe wspieranie analiz inżynierskich

Problemy z metodami tradycyjnymi

Logicznymi alternatywami dla metod symulacyjnych są prototypowanie i obliczenia ręczne. Podeprę się badaniami Aberdeen Group „The Value of Virtual Simulation Versus Traditional Methods” (tłum. „Wartość symulacji wirtualnej kontra metody tradycyjne”). W badaniu pytano o największe problemy z prototypowaniem i obliczeniami „na piechotę”.

Prototypowanie – największe problemy

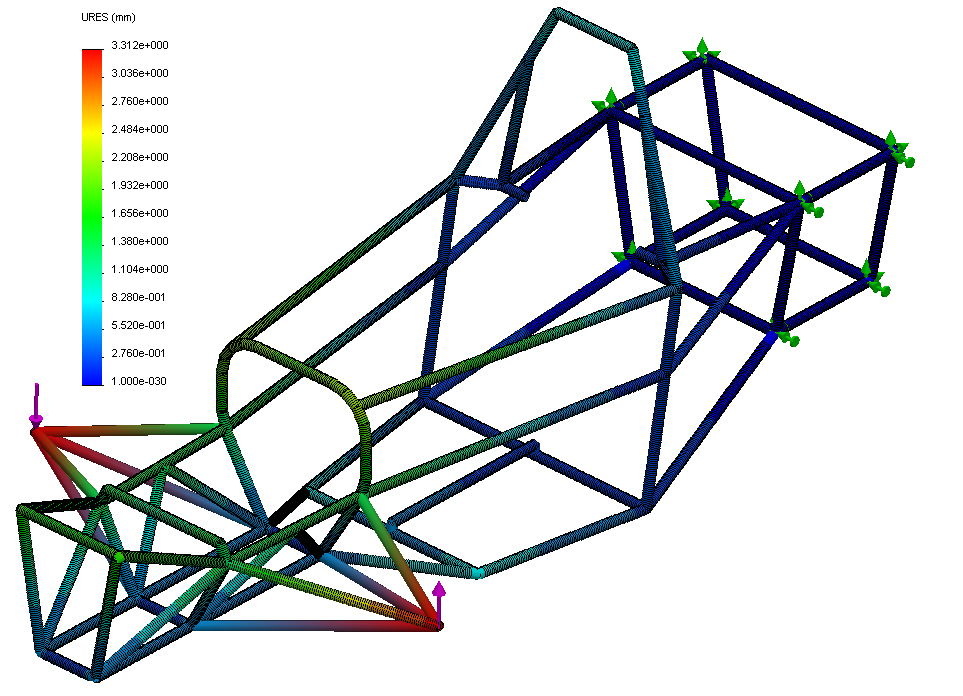

zdj. 1 Wydrukowany w 3D model turbiny źródło: https://3dprinterchat.com/2017/06/3d-printing-projects-for-kids/

zdj. 1 Wydrukowany w 3D model turbiny źródło: https://3dprinterchat.com/2017/06/3d-printing-projects-for-kids/

Wskazano następujące problemy:

- Czas potrzebny na budowanie prototypu – 65%

- Koszt budowy prototypu – 65%

- Zazwyczaj jest wiele prototypów – 50%

- Czas przetestowania prototypów – 40%

- Istnieją limity w testowaniu prototypów (badania niszczące przyp. autora) – 31%

- Prototyp nie odpowiada elementowi w 100% – 20%

Obliczenia „na piechotę”

zdj. 2 źródło https://retirementjourney.blog/2018/02/04/indecipherable-tax-time/

zdj. 2 źródło https://retirementjourney.blog/2018/02/04/indecipherable-tax-time/

Zawsze podkreślam, że obliczenia, zwane przeze mnie „obliczaniami na piechotę” powinny być doceniane. Istnieje dużo potężnych budowli sprzed czasów komputerów, a nawet kalkulatorów, które są żywymi pomnikami ich skuteczności. Niestety też są obarczone problemami przez które coraz szybciej są wypierane. Najważniejsze to (odnosząc się do tych samych badań):

- Geometria często jest zbyt skomplikowana dla obliczeń ręcznych – 61%

- Duże uproszczenia – 55%

- Czas obliczeń ręcznych jest zwykle duży – 42%

- Utrudniona optymalizacja (zwykle trzeba liczyć od nowa – przyp. autora) 36%

W czym pomogą metody symulacyjne

Kilka z ww. problemów jest nierozwiązywalnych – przynajmniej na tą chwilę. Nie zapominajmy, że symulacje nie są czymś zupełnie odmiennym od obliczeń „na piechotę”. Po prostu tutaj tych obliczeń jest dużo więcej, metody są nieco inne, a komputer wykonuje je automatycznie podając Nam wyniki w formie wykresów i modeli 3D. To inne podejście do obliczeń eliminuje lub zmniejsza uciążliwość niektórych problemów, a forma przedstawiania wyników zmniejsza potrzebę prototypowania. W czym dokładnie Nam pomogą?

a) Spadają koszty budowy prototypów

Po obliczeniach CAE, zwykle nie musimy budować aż tylu prototypów. Oczywiście, czasami nie możemy tego uniknąć, ale więcej testów przeprowadzamy wewnątrz komputera. Redukujemy koszt i czas – który często jest jeszcze droższy.

b) Optymalizacja czasu związana z analizę wytrzymałości

Nowoczesne oprogramowanie CAE potrafi samo testować wiele rodzajów geometrii (różne konfiguracje), sugerować kształt (badanie topologii), wprowadzać zmiany w projekcie (badanie projektu) i robi to samodzielnie – wystarczy odpowiednio zadać mu „pracę domową”. Może, czasami będzie to trwało dłużej niż obliczenie na kartce (w bardzo prostych konstrukcjach) – ale po ustaleniu założeń, nie angażuje to już bezpośrednio konstruktora.

c) Mniejsze uproszczenia

Nie mam tutaj na myśli uproszczeń geometrii – zarówno podczas obliczeń zwykłych, jak i CAE sami decydujemy się na stopień uproszczenia. Chodzi tutaj o ilość zjawisk działających „na raz”. Dużo łatwiej jest zawrzeć grawitacje i rozciąganie w jednym badaniu z temperaturą przy badaniach CAD, niż przy liczeniu ręcznym.

Żadna metoda obliczenia wytrzymałości, nie odda idealnie sytuacji – symulacje nie są inne. Niestety, narosło wokół symulacji trochę niesprawiedliwego czarnego PR i trochę sprawiedliwej krytyki.

Między innymi:

Nie dam sobie rady z symulacjami

To stwierdzenie ma w sobie ziarenko prawdy i fałszu, za każdym razem. Przede wszystkim, zależy o jakich symulacjach mówimy Zaryzykowałbym stwierdzenie – „jeśli ktoś zna się na obliczeniach wytrzymałościowych, poradzi sobie z metodami numerycznymi”. Mamy też różne programy obliczeniowe MES, może ten na którym pracujemy jest zbyt skomplikowany? Może nie przeszedłem odpowiedniego szkolenia?

Jestem normalnym inżynierem, a nie naukowcem.

Na rynku istnieją różne programy do symulacji MES, od wysokich lotów super programów, z których korzysta kilka firm na świecie, do prostych makr – przeznaczonych tylko do jakiegoś konkretnego obliczenia. Program ma przyspieszyć i ułatwić Nam pracę, niezależnie czym się zajmujemy. Największym gronem odbiorców są właśnie inżynierowie, dlatego większość programów jest dostosowana do ich potrzeb. Oczywiście potrzeba trochę czasu na rozruch, ale nie jest to kwestia lat i miesięcy – raczej dni i tygodni.

Obliczyłem to ręcznie i …

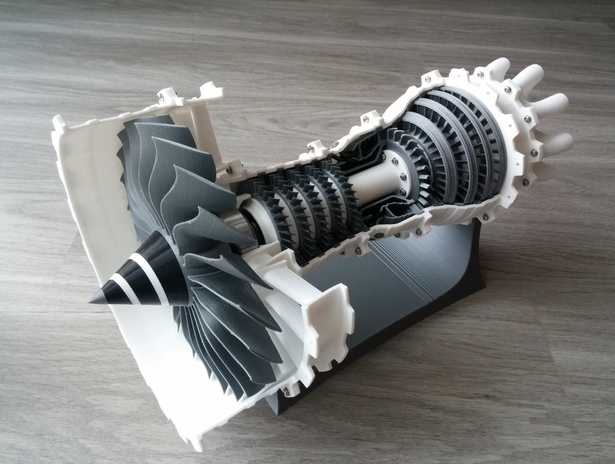

Wyników obliczeń symulacyjnych, nigdy nie porównujemy do obliczeń zwykłych. Nie ma to zazwyczaj sensu. Czasami jakieś drobne sprawdzenie nie zaszkodzi, ale wyniki obliczeń zwykłych zawsze będą podawały wyższe naprężenia, niż alternatywna analiza statyczna konstrukcji w MES. Dobrym przykładem jest też zestawienie analizy wyboczenia MES z wyznaczeniem wyboczenia eksperymentalnie.  rys. 2 źródło Experimental Verification of the Buckling Strength of Structural Glass Columns.

rys. 2 źródło Experimental Verification of the Buckling Strength of Structural Glass Columns.

Na wykresie widzimy różnicę nawet 40% – Mam świadomość, że są to kolumny szklane, ale chodzi o samą zasadę. Istnieją też badania porównujące metody analityczne do metod eksperymentalnych – też trochę przeszacowują 18.7% do 23.2% (źródło Experimental and numerical study on the behavior of axially compressed high strength steel box-columns. Yan-BoWang, Guo-QiangLi, ChenSu-Wen, SunFei-Fei). Zwykle jest to jednak mniejsza wartość niż przy zwykłym obliczaniu.

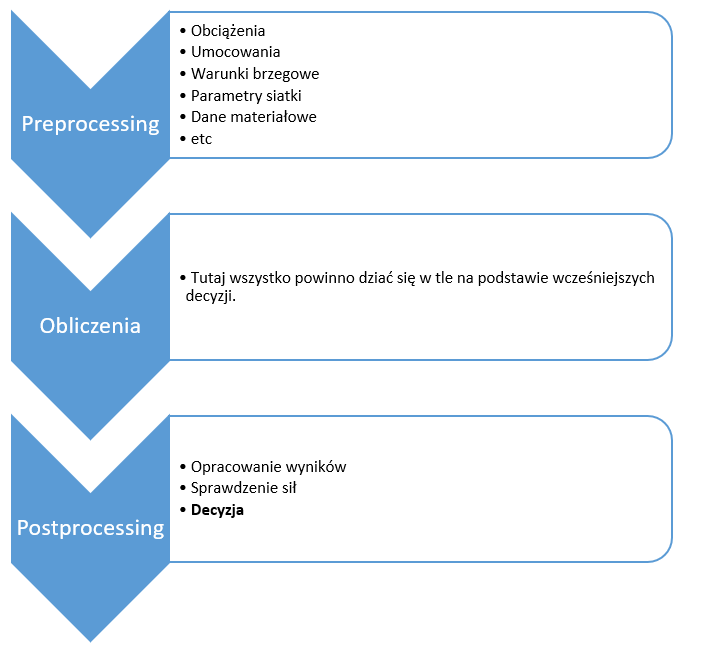

Jak wygląda analiza wytrzymałościowa MES?

Ten element jest już bardziej indywidualny dla każdego programu, ale zasada raczej pozostaje taka sama. Kolejność jest prawie dowolna, ale musimy najpierw przeprowadzić operacje związane z tzw. PREPROCESSINGIEM, czyli przygotowanie badania, później po przeprowadzeniu badania tzw. POSTPROCESSING, czyli opracowanie wyników – jest to dość oczywiste: nie możemy zjeść obiadu przed jego przygotowaniem. Przykładem będzie Analiza Statyczna MES.

Preprocessing

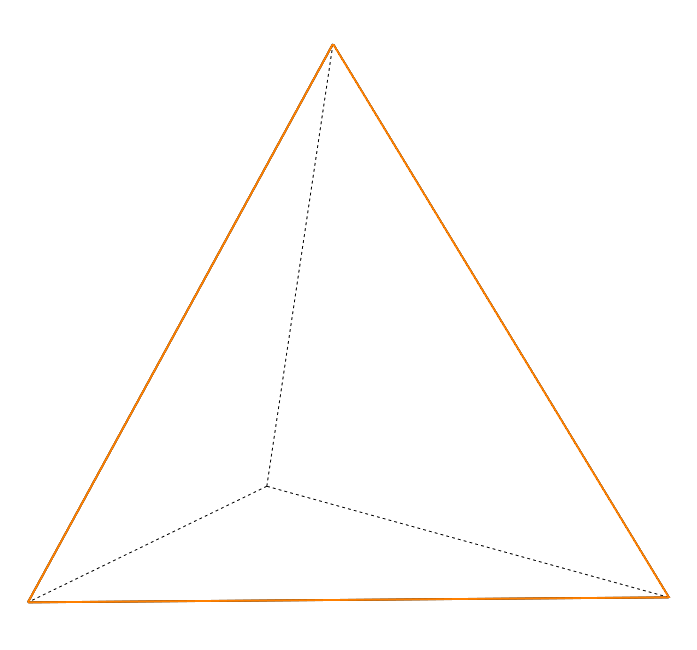

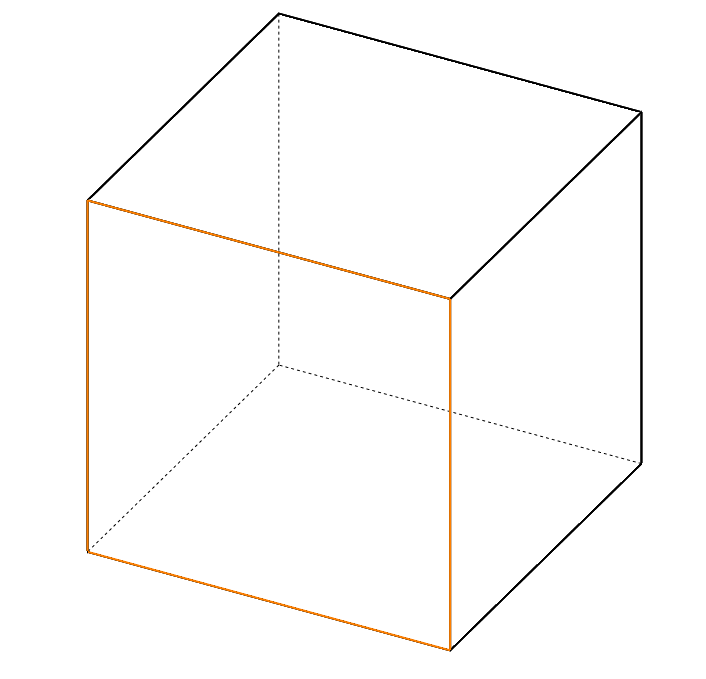

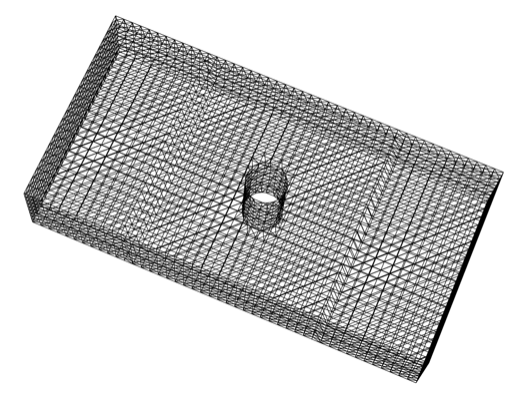

Zacznijmy jednak od początku. Za pomocą modelowania komputerowego, powstaje model konstrukcji. Zakładam, że osiągnęliśmy już pożądany poziom uproszczeń. Cały proces badania rozpoczyna się od zamiany modelu części na model dyskretny MES, będący w tle układem wielu równań (na razie jeszcze bez obciążeń). Model dzieli się na wiele „belek” które organizują się w elementy skończone. Istnieje wiele rodzajów elementów skończonych, najpopularniejszymi są tetragon i heksagon.

rys. 3 Tetragon i Hexagon

Elementy jak widać są bryłowe, istnieją jeszcze ich odmiany dla uproszczenia skorupowego np. trójkąt. Na razie mamy tylko i wyłączenie model dyskretny modelu części. Powiedzmy, że wygląda podobnie tak jak na rysunku poniżej.  rys. 4 źródło https://mathematica.stackexchange.com/questions/173719/visualising-finite-element-mesh-in-3d-with-meshrefinementfunction

rys. 4 źródło https://mathematica.stackexchange.com/questions/173719/visualising-finite-element-mesh-in-3d-with-meshrefinementfunction

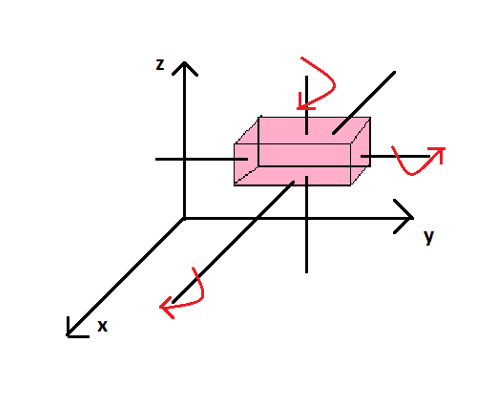

Umocowania

Potrzebujemy odwzorować schemat obciążeń i umocowań zwany także scenariuszem badania. Załóżmy, że zaczynamy od umocowań. Każde umocowanie odbiera jakiś stopień swobody (często spotykamy skrót DOF – Degree of Freedom), istnieją też umocowania odbierające kilka stopni na raz. Każdy element ma ich 6 – czyli może się przemieszczać wzdłuż i obracać wokół 3 osi.  rys. 5 Sześć stopni swobody dowolnego elementu sztywnego

rys. 5 Sześć stopni swobody dowolnego elementu sztywnego

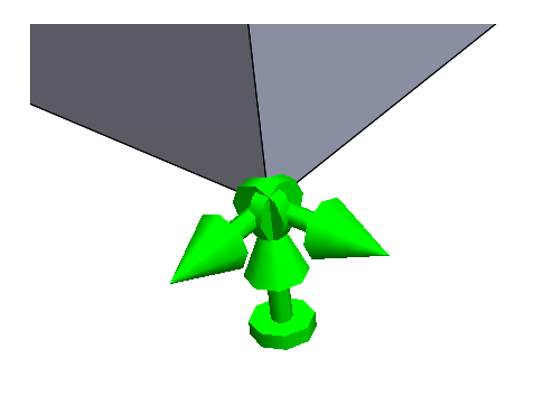

Nazwy umocowań różnią się pomiędzy programami, najpopularniejszym jest nieruchoma geometria. Odbierająca wszystkie 6 stopni swobody na zaznaczonym elemencie.  rys. 6 Odebrano 6 stopni swobody. zielone strzałki oznaczają odebrane przesunięcia, krążki oznaczają odebrany „obrót”

rys. 6 Odebrano 6 stopni swobody. zielone strzałki oznaczają odebrane przesunięcia, krążki oznaczają odebrany „obrót”

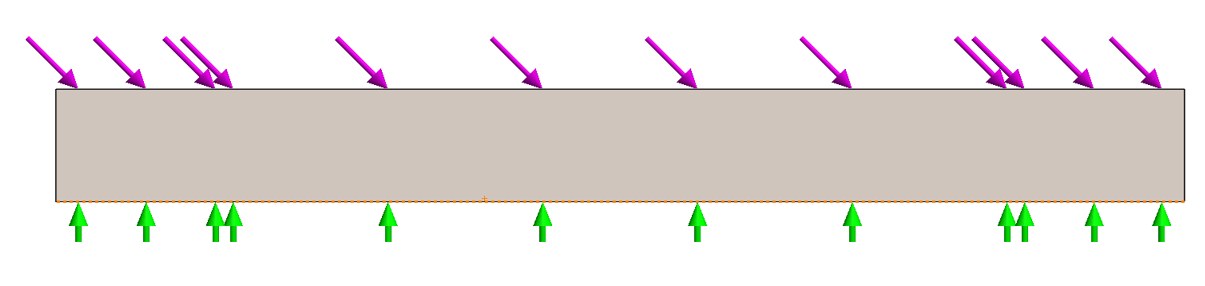

Możemy też odebrać np. 3 stopnie swobody pozostawiając możliwość ślizgania się po powierzchni, bez możliwości „odklejenia się”  rys. 7 Element może się przesuwać po powierzchni pod wpływem siły (strzałki w kolorze fioletowym), odebrano jeden stopień swobody dolnej ścianie – jako, że „zakazaliśmy” jej przesunięcia linowego, nie może też się obracać wokół dwóch osi – stąd zostają 3 DOF.

rys. 7 Element może się przesuwać po powierzchni pod wpływem siły (strzałki w kolorze fioletowym), odebrano jeden stopień swobody dolnej ścianie – jako, że „zakazaliśmy” jej przesunięcia linowego, nie może też się obracać wokół dwóch osi – stąd zostają 3 DOF.

Obciążenia

Po zastanowieniu możemy przejąć, że praktycznie każde obciążenie możemy zastąpić siłą. W praktyce byłoby to rozwiązanie mało dogodne (dużo przeliczania), mamy więc kilka „skrótów”. Najpopularniejsza oczywiście nadal pozostaje siła.  rys. 8 Siła dodana do ściany.

rys. 8 Siła dodana do ściany.

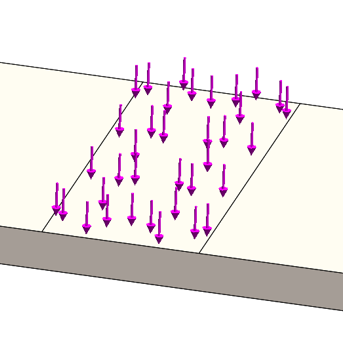

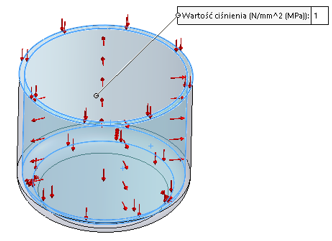

Duża część badań wymaga obciążenia ciśnieniem np. obliczenia wytrzymałościowe zbiorników ciśnieniowych.  rys. 9 otwarty zbiornik obciążony ciśnieniem.

rys. 9 otwarty zbiornik obciążony ciśnieniem.

Istnieją także bardziej skomplikowane obciążenia np. obciążenia w analizie termicznej. Tak samo jak ważne są same obciążenia tak samo ważny jest sposób ich narastania. W analizach dynamicznych niezbędne są Nam np. wzbudzenia, przy analizie drgań.

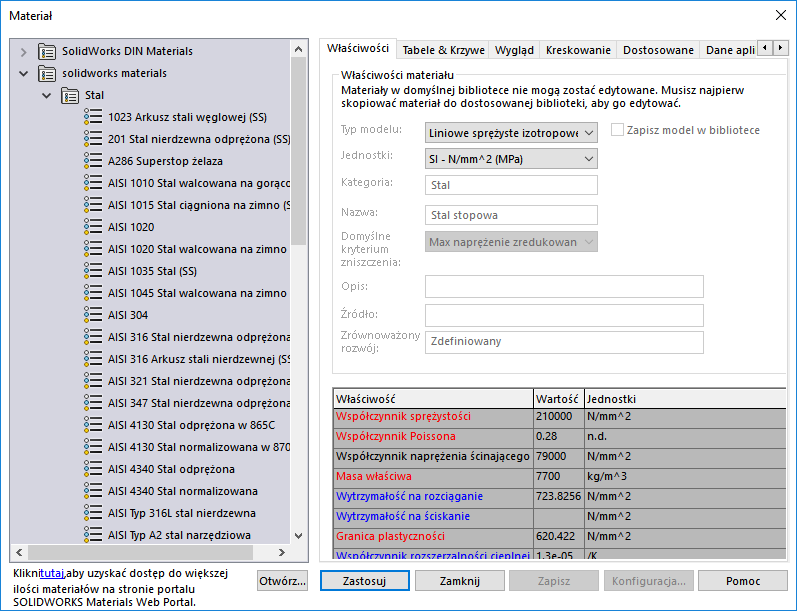

Materiał

Bardzo ważną częścią jest podanie danych materiału, z którego planujemy wykonać Nasz element.  rys. 10 Dane materiałowe dla statycznej analizy wytrzymałościowej, na czerwono – dane niezbędne, na niebiesko – dane poprawiające dokładność

rys. 10 Dane materiałowe dla statycznej analizy wytrzymałościowej, na czerwono – dane niezbędne, na niebiesko – dane poprawiające dokładność

Istnieją także bardziej skomplikowane dane materiałowe np. wykresy zmęczeniowe – dla analizy zmęczeniowej. Potrzebujemy także dodatkowych współczynników przy innych modelach obliczeniowych.

Ogólne uwagi dotyczące preprocessingu

Preprocessing musi odwzorować dokładnie warunki badania. Im dokładniej to zrobimy, tym lepsze osiągniemy wyniki. Oczywiście są ograniczenia: komputera, programu, metody, a także kryterium sensowności. Zawsze powinniśmy bardziej budować badanie „cegła po cegle”, i wykonywać dużo iteracji – przynajmniej na początku. Bardzo szybko wyczujemy, jak działa program. Dużo więcej na temat Preprocessingu znajdą Państwo w dwóch webinarach w których postarałem się zebrać całą wiedzę niezbędną do przygotowywania badań statycznych w SOLIDWORKS SIMULATION. Webinar oczywiście darmowy.

Postprocessing

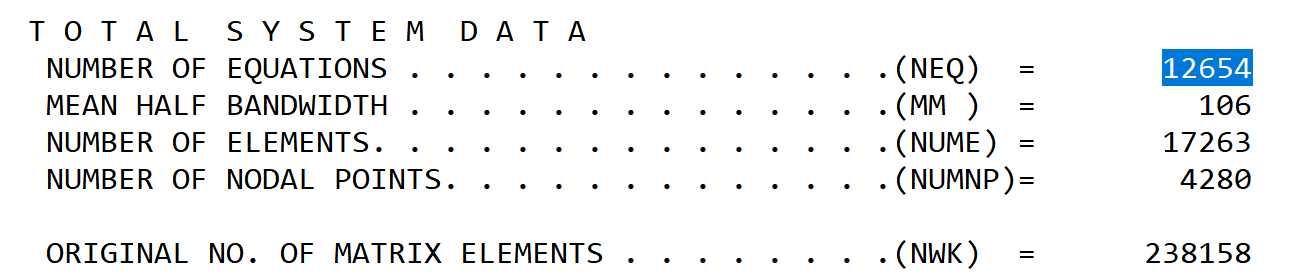

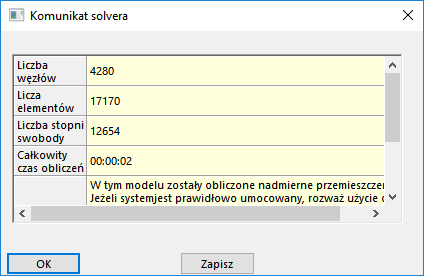

Program przeprowadził badania i ma dla Nas gotowe wyniki. Wykonał dużo pracy. Moje przykładowe badanie statyczne w SOLIDWORKS Simulation miało do rozwiązania 12 654 równania…

rys. 11 Dane badania. SOLIDWORKS tworzy plik z rozszerzeniem .out podczas każdego badania.

… i rozwiązało je w 2 sekundy:

Niestety komputer nie komunikuje się w „ludzkim” języku, ale szybko liczy więc mu wybaczamy. Łatwiej będzie prawidłowo zapytać go o co Nam chodzi. Trochę jak w życiu. Wyniki są prezentowane w formie zrozumiałych wykresów. Najpopularniejszy jest wykres naprężenia.

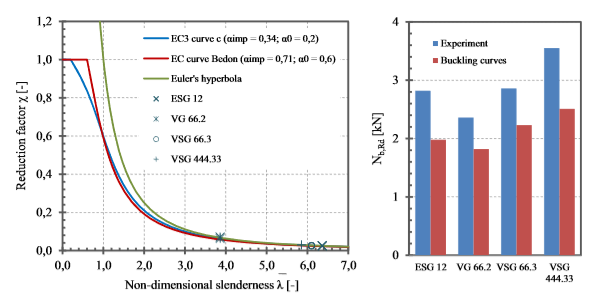

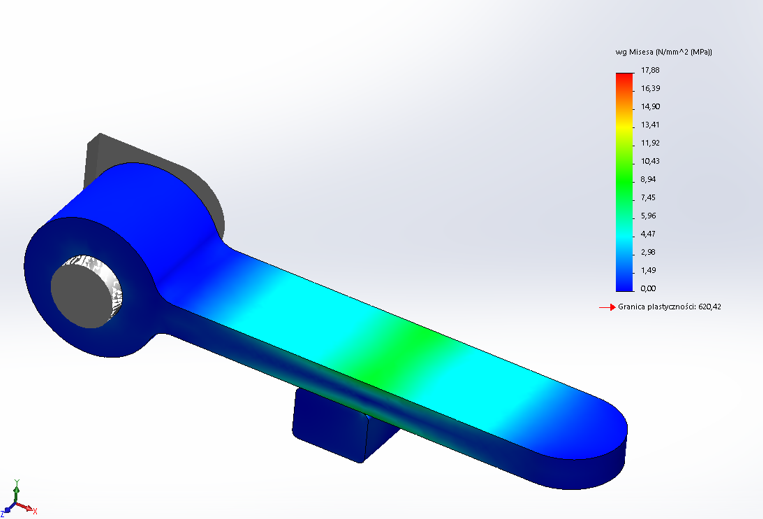

rys. 12 Wykres naprężenia z mojego badania

rys. 12 Wykres naprężenia z mojego badania

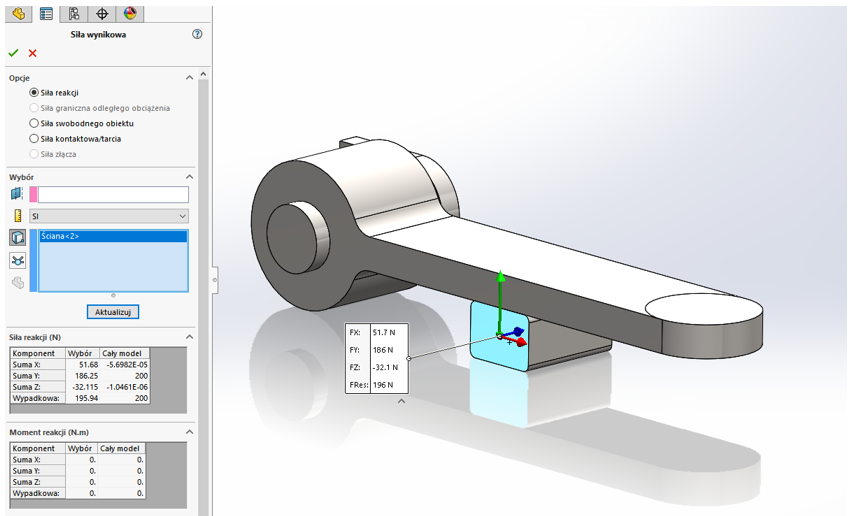

Możemy także, poprosić o bardziej szczegółowe dane np. siła na danej ścianie.  rys. 13 Sprawdzenie siły na danej ścianie Opracowywanie wyników jest jednak bardzo indywidualne dla każdego programu.

rys. 13 Sprawdzenie siły na danej ścianie Opracowywanie wyników jest jednak bardzo indywidualne dla każdego programu.

Kilka dodatkowych uwag o Postprocessingu

Postprocessing jest bardzo ważną częścią, bo na podstawie danych decydujemy czy prawidłowo wykonaliśmy badanie i, przede wszystkim, czy badany obiekt jest wystarczająco bezpieczny i niezawodny. Dobre przeprowadzenie postprocessingu nie jest trudne, cała trudność polega tutaj na dobrym zrozumieniu wyników. Więcej na temat postprocessingu w SOLIDWORKS SIMULATION znajdą państwo w poniższym webinarze.

Symulacje CAE, czy i dlaczego warto z nich korzystać?

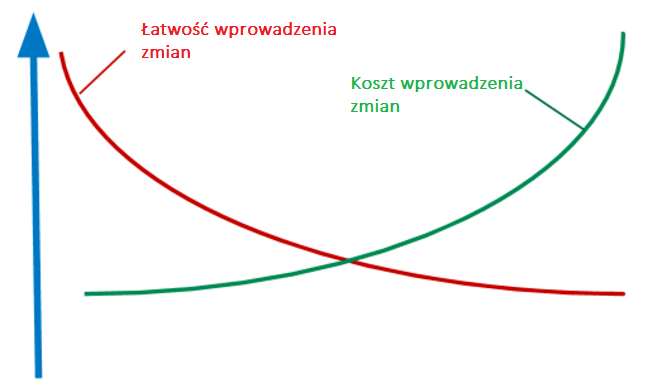

Istnieje powiedzenie, że zwykle można odpowiedzieć na pytania zadane w nagłówkach bez ich czytania, więc decyzje pozostawiam Państwu. Symulacje mają za zadanie pomóc. Dokonują tego dostarczając więcej informacji na temat danej konstrukcji przed wytworzeniem, lub co gorsza instalacją i użytkowaniem.  rys. 14 Źródło https://www.engineering.com/DesignSoftware/DesignSoftwareArticles/ArticleID/14534/Engineering-Design-Platforms-and-Simulation-in-CAD-Benefit-Product-Development-Teams.aspx

rys. 14 Źródło https://www.engineering.com/DesignSoftware/DesignSoftwareArticles/ArticleID/14534/Engineering-Design-Platforms-and-Simulation-in-CAD-Benefit-Product-Development-Teams.aspx

Wszelkie błędy które wyłapiemy na tym etapie są bardzo tanie i szybkie w naprawieniu. Nowoczesne oprogramowanie CAE jakim bez wątpienia jest np. SOLIDWORKS SIMULATION łączy w jednym oknie projektowanie i obliczenia wytrzymałościowe. Dodatkowo ułatwiając i przyspieszając cały proces. Poza tym przesuwa część sprawdzania wytrzymałości już na etap projektowania. Skraca to sumaryczny czas wytworzenia gotowego i sprawdzonego projektu. Dodatkowo badania takie jak topologia pozwoli zoptymalizować kształt i obniżyć masę konstrukcji.

Podsumowanie

Moim celem było zainteresowanie Państwa tematyką symulacji. Niestety forma jednego artykułu nie jest w stanie powiedzieć wszystkiego. Zapraszam na bloga solidmania.com na którym znajdą Państwo dużo ciekawych artykułów między innymi na temat symulacji. Dużo wiedzy, znajduje się także w ww. webinarach. Prowadzimy także konsultacje i szkolenia – oczywiście Nasze artykuły i webinary dotyczą produktów SOLIDWORKS.

Autor: Piotr Szulta, Inż. wsparcia technicznego CAD / SIM | SOLIDEXPERT

Rozwiązanie powiązane z artykułem:

,