Przemysł 4.0 – czym jest i jak jest adaptowany w Polsce?

Coraz częściej mówi się o transformacji przedsiębiorstw w kierunku Przemysłu 4.0, erze robotyzacji, czy czwartej rewolucji przemysłowej. Rewolucja to proces gwałtownych zmian w danej dziedzinie. W przemyśle zawsze jest związana z przełomowymi wynalazkami i wykorzystaniem nowych technologii w praktyce. Trzecia rewolucja przemysłowa umożliwiła automatyzację całego procesu produkcji poprzez wykorzystanie komputerów i systemów IT. Jakie zmiany przynosi czwarta? Które technologie stanowią jej podstawę? Jak i czy w ogóle ta idea jest adaptowana w polskich przedsiębiorstwach?

Czym jest Przemysł 4.0?

Przemysł 4.0 jest kolejną, czwartą, rewolucją przemysłową. Rozpoczęła się ona na początku XXI wieku wraz z dynamicznym rozwojem sieci komputerowych i Internetu, będącego obecnie podstawą komunikacji w różnych dziedzinach życia.

Ideą przemysłu 4.0 jest integracja ludzi, maszyn oraz systemów produkcyjnych w jedną sieć przy zastosowaniu współczesnych technologii komunikacyjnych. W ramach spójnej sieci maszyny mogą się wzajemnie komunikować, przekazując sobie dane dotyczące np. istotnych parametrów technologicznych procesu produkcyjnego.

Wyróżnikiem nowego etapu rozwoju przemysłu jest uzupełnienie dotychczasowej współpracy ludzi i maszyn tzw. sztuczną inteligencją, której algorytmy sterowania prowadzą do podniesienia efektywności systemu. Dodatkowo zwiększenie poziomu monitorowania zużycia maszyn pozwala na uniknięcie kosztownych awarii urządzeń oraz przestojów produkcyjnych, które generują największe stary w przedsiębiorstwach.

Integracja w jedną spójną sieć wiążę się z robotyzacją i automatyzacją procesów produkcyjnych, ale również biznesowych. Cyfryzacja jest obecna na każdym etapie budowania wartości produktu, począwszy od przyjęcia zamówienia, poprzez zakup materiałów, planowanie i przygotowanie produkcji, a skończywszy na kontroli jakości i dostawie produktów. Pełna integracja systemów produkcyjnych gwarantuje poprawność danych na każdym etapie realizacji zamówienia.

Które technologie stanowią podstawę koncepcji przemysłu 4.0?

Cloud computing

Chmura obliczeniowa stwarza nowe podejście w organizacji przestrzeni serwerowych w przedsiębiorstwach. Dane, dotychczas magazynowane na fizycznych dyskach komputerów, zostają przeniesione na serwery poza lokalną siecią - do przestrzeni wirtualnej.

Wykorzystanie chmury gwarantuje dużą elastyczność i bardzo łatwą skalowalność koniecznej przestrzeni, dostosowaną do aktualnych potrzeb przedsiębiorstwa, bez konieczności dużych inwestycji w fizyczne rozwiązania serwerowe.

Technologia cloud computing w ogromnym stopniu ułatwia dostęp do danych i prowadzenie firmy [1]. Użytkownik uzyskuje dostęp do swoich zasobów z dowolnego urządzenia. Może wykorzystywać zarówno komputery stacjonarne jak i urządzenia mobilne, co umożliwia wydajniejszą komunikację i łatwiejszą obsługę.

Przemysłowy internet rzeczy (IIoT)

Urządzenia wchodzące w skład rozproszonych systemów automatyki gromadzą i przetwarzają ogromne ilości danych stanowiących podstawę systemu sterowania i parametrów procesowych.

W dotychczasowej koncepcji budowy systemów automatyki dane pozyskiwane przez urządzenia były przekazywane do nadrzędnego sterownika, np. systemu PLC z pominięciem innych urządzeń skonfigurowanych do obsługi procesu. Tak pozyskane informacje były analizowane przez człowieka, który podejmował odpowiednie działania mające na celu usprawnienie systemu sterowania.

W koncepcji przemysłu 4.0 wszystkie dane z maszyn, robotów, są przekazywane do nadrzędnego sterownika i do chmury, gdzie wykonywane są operacje analizy danych. Ideą Przemysłu 4.0 jest ciągłe dostrajanie systemu sterowania w czasie rzeczywistym. Dane technologiczne, mające istotny wpływ na parametry technologiczne procesu, powinny być wymieniane pomiędzy komponentami. Taka komunikacja umożliwia natychmiastową reakcję np. na zmieniające się czynniki zewnętrzne zaburzające nominalną pracę systemu.

Do komunikacji pomiędzy urządzeniami możemy wykorzystać interfejsy IIoT, gromadzące urządzenia w jednej sieci. Urządzenia w technologii IIoT mogą się łączyć za pomocą różnych systemów komunikacyjnych, takich jak Bluetooth, Ethernet lub Wi-Fi.

Big Data

Pełna kontrola nad procesem produkcyjnym wymaga ciągłej diagnostyki parametrów technologicznych oraz diagnostyki urządzeń wykonujących poszczególne zadania. Stabilność produkcji oraz niezawodność maszyn to jedne z najważniejszych czynników gwarantujących jakość produkcji oraz niezachwianie systemu planowania. Tak postawione cele niosą za sobą konieczność zwiększenia ilości sensorów, które instalowane są w maszynach. Wbudowane czujniki, z ustawionym taktem pracy, dokonują szczegółowych pomiarów, produkując dużą ilość różnorodnych danych.

Zastosowanie algorytmów Big Data umożliwia odpowiednią ich analizę i wyodrębnienie charakterystyk prowadzących do zwiększenia efektywności procesu technologicznego oraz monitorowania procesu zużycia maszyn.

Sztuczna inteligencja

Dane zebrane z wbudowanych czujników przetwarzane są również przez algorytmy np. sieci neuronowych budujące sztuczną inteligencję maszyn. To kolejną technologia umożliwiająca analizę danych produkcyjnych. Dane pozyskiwane z obserwacji świata zewnętrznego pozwalają na przystosowanie maszyn do współpracy z ludźmi, poprzez wykrywanie ich obecności i kolaborację (np. roboty współpracujące, tzw. coboty), oraz w dużym stopniu zwiększają bezpieczeństwo pracy. Z pomocą sztucznej inteligencji bazującej na danych historycznych jesteśmy w stanie przewidzieć i rozpoznać czynniki, które mogły w przeszłości doprowadzić do awarii.

Podobnie jak algorytmy Big Data, sztuczna inteligencja czuwa nad bezawaryjnością i ciągłością pracy maszyn. Sieci nauczone historycznymi krokami prowadzącym do awarii są w stanie w odpowiednim momencie monitować ryzyko ich ponownego wystąpienia.

Symulacja procesów – cyfrowy bliźniak

Wirtualizacja maszyn, linii technologicznych oraz hal produkcyjnych otwiera nowy rozdział w obszarze zarządzania firmą produkcyjną. Dzięki cyfrowym bliźniakom można walidować każdy etap budowy i funkcjonowania fabryki, począwszy od koncepcji, poprzez projektowanie i fizyczną realizację, a skończywszy na ciągłym monitorowaniu i udoskonalaniu procesów produkcyjnych. Dzięki przeniesieniu fabryki do wirtualnego środowiska możemy w optymalny sposób projektować ułożenie urządzeń oraz symulować ich pracę pozyskując pełnie informacji na temat wydajności produkcji [2].

Symulacja wykorzystująca cyfrowe bliźniaki umożliwia szybsze wprowadzanie na rynek nowych produktów (całość wdrożenia produkcji w pierwszym etapie jest realizowana na wirtualnym modelu bez konieczności wstrzymywania bieżącej produkcji), oraz gwarantuje optymalne wykorzystanie zasobów. Niektóre środowiska symulacyjne umożliwiają również wykorzystanie emulatorów (np. sterownika robota) oraz podłączenie systemów zewnętrznych (np. sterownik PLC), zwiększając dokładność symulacji.

Przygotowany cyfrowy bliźniak fabryki może zostać również wykorzystany do zbudowania wirtualnej rzeczywistości VR, stosowanej na etapie szkolenia pracowników. Symulacja trudnych w obsłudze maszyn pozwala na zapoznanie się z ich obsługą i serwisem bez ryzyka uszkodzenia którekolwiek komponentu. W wirtualnej rzeczywistości można również symulować niebezpieczne warunki pracy bez narażania niedoświadczonych pracowników na realne zagrożenie [3].

Integracja systemów

Komponenty rozporoszonych systemów automatyki są wyposażone w inteligentne układy, które pozwalają na komunikację z nadrzędnymi systemami IT oraz lokalne przetwarzanie danych. Mają one wykonywać zadania przekazane przez nadrzędny system sterowania poprzez ustawienie właściwych stanów kontrolowanych urządzeń. Połączenie systemu sterowania z oprogramowaniem do zarządzania produkcją pozwala szybko dostosować linię produkcyjną do dynamicznie zmieniających się warunków.

Do integracji systemów w Przemyśle 4.0 wykorzystywane są otwarte standardy komunikacyjne np. OPC lub Ethernet, które umożliwiają komunikację zarówno z nadrzędnymi systemami IT, jak również z innymi maszynami i komponentami automatyki przemysłowej.

Jednym z podstawowych założeń pracy w zespole jest pełna integracja wykorzystywanych systemów informatycznych. Oprogramowania klasy CRM, ERP, PDM, CAD, CAM powinny działać w oparciu o współdzielone bazy danych, dzięki czemu wszyscy użytkownicy będą pracowali na jednym spójnym zbiorze danych.

Pełna integracja systemów jest jednym z kluczowych zagadnień Przemysłu 4.0.

Przemysł 4.0 w polskich przedsiębiorstwach

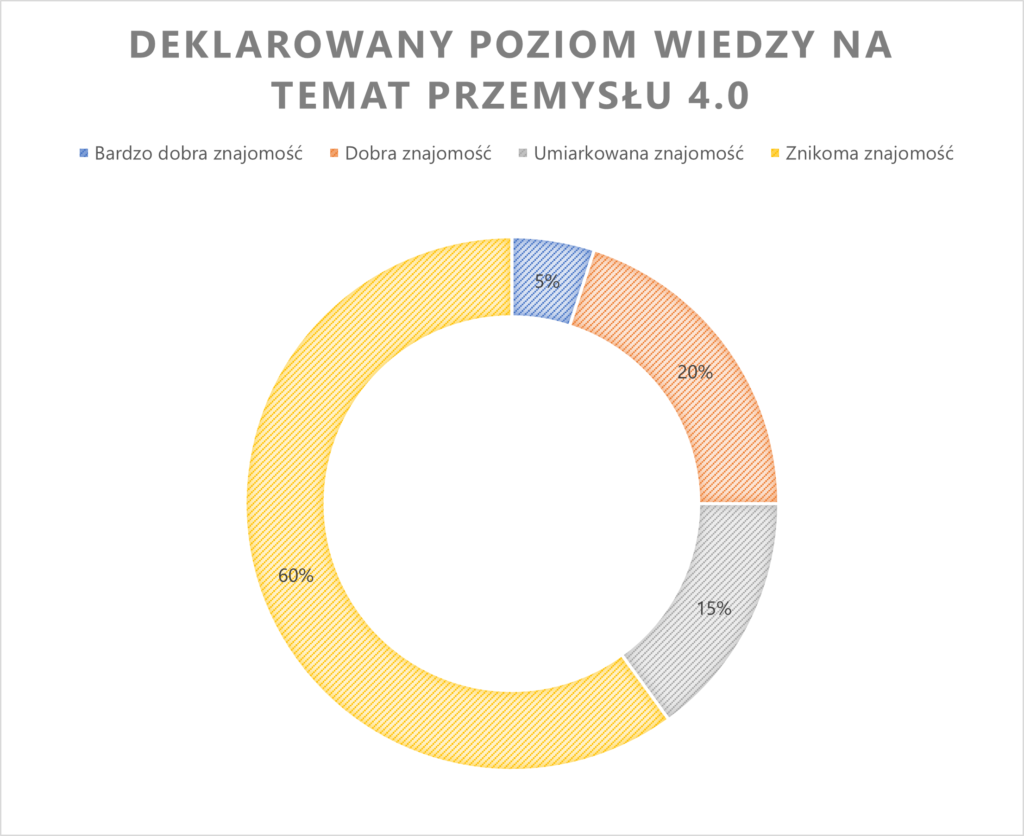

Przemysł 4.0 budzi coraz większe zainteresowanie również w polskich przedsiębiorstwach. Firmy powoli zaczynają dostrzegać korzyści płynące z cyfryzacji produkcji oraz pełnej komunikacji pomiędzy urządzeniami oraz z zarządzającymi nimi systemami IT. Jak wskazują autorzy raportu [4] przedstawiciele polskich przedsiębiorstw są na etapie poszukiwania informacji dotyczących założeń Przemysłu 4.0. Na poniższym wykresie przedstawiona została deklarowana znajomość zagadnień Przemysłu 4.0.

40% badanych potwierdza częściową znajomość zagadnień czwartej rewolucji przemysłowej, a jedynie 25% podkreśla dobrą lub bardzo dobrą wiedzę w tym obszarze. Przedstawione dane podkreślają konieczność ciągłej edukacji w obszarze cyfryzacji produkcji, tak aby polscy przedsiębiorcy mogli podejmować świadome decyzje w kierunku transformacji cyfrowej ich przedsiębiorstw w kierunku Przemysłu 4.0.

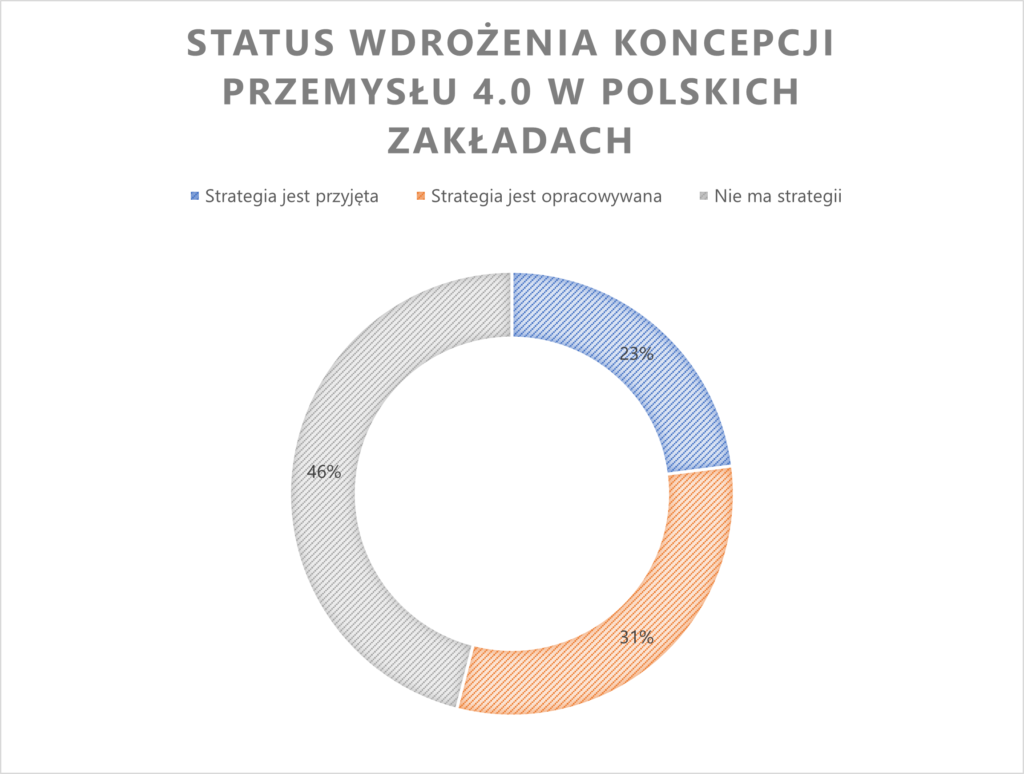

Kolejne badanie [5] pokazuje jaki procent polskich przedsiębiorstw ma przygotowaną strategię rozwoju w kierunku Przemysłu 4.0. Ponad połowa ankietowanych wskazuje, że ich przedsiębiorstwo przyjęło i realizuje transformację cyfrową produkcji lub jest na etapie jej tworzenia. Taki wynik wpisuje się w ogólnoświatową tendencję.

Martwić może jednak fakt, że aż 46% firm nie planuje rozwoju w kierunku Przemysłu 4.0. Jako główne czynniki odstraszające ich przed podjęciem aktywności w tym zakresie wskazują potencjalne wysokie koszty wdrożenia oraz niepewne korzyści finansowe związane z ryzykiem inwestycyjnym. Kolejną barierę we wdrożeniu Przemysłu 4.0, wskazywaną przez przedsiębiorców, jest lęk pracowników przez zmianami oraz koniecznością zdobycia nowych kwalifikacji.

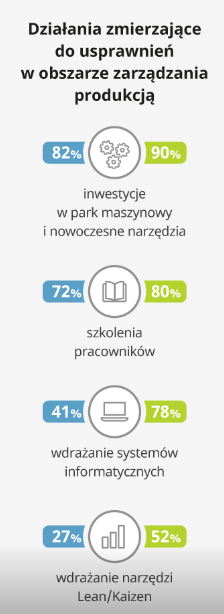

Wśród działań zmierzających do usprawnienia produkcji polskie przedsiębiorstwa na pierwszym miejscu wskazują konieczność inwestycji w park maszynowy i nowoczesne narzędzia powiązane z automatyzacją i robotyzacją. Jak wskazuje raport przygotowany przez PSI Polska [6], odpowiednio 82% ankietowanych średnich oraz 90% dużych firm wskazuje tę właśnie dziedzinę jako główny obszar usprawnień zarządzania produkcją. Jako kolejne usprawnienia wskazywane są szkolenia pracowników, wdrożenia nowoczesnych systemów informatycznych oraz narzędzi szczupłego wytwarzania, które u swoich podstaw zakładają redukcję kosztów produkcyjnych. Przedstawiony raport podkreśla większą gotowość dużych przedsiębiorstw (często polskich oddziałów zagranicznych firm) do wdrożenia technologii stanowiących podstawę koncepcji Przemysłu 4.0.

Jak wskazują powyższe dane polskie przedsiębiorstwa w dalszym ciągu kierują perspektywę rozwoju w stronę automatyzacji, stanowiącej podstawę trzeciej rewolucji przemysłowej. Inwestycja w zautomatyzowane linie produkcyjne wyposażone m.in. w roboty przemysłowe daje bezpośrednio mierzalne efekty wzrostu wydajności produkcji. Obniżenie kosztów produkcji, ograniczenie czasów przestojów oraz możliwość pracy 3-zmianowej przy jednoczesnej poprawie jakości to główne korzyści wskazywane przez firmy po instalacji stanowisk zrobotyzowanych.

Międzynarodowa Federacja Robotyki (IFR) w opublikowanym raporcie o stanie robotyzacji w Polsce za rok 2020 podkreśla wzrost poziomu robotyzacji z 46 (w 2019 roku) do 52 pracujących jednostek na 10 tys. pracowników. W porównaniu jednak do średniej światowej, wynoszącej 126 jednostek, w dalszym ciągu polskie przedsiębiorstwa mają dużo do nadrobienia w tym obszarze. Na poniższym wykresie przedstawiona została gęstość robotyzacji w poszczególnych krajach.

Warto zwrócić uwagę na kraje sąsiadujące z Polską, a więc Czechy i Słowację, które charakteryzują cię kilkukrotnie wyższym poziomem robotyzacji.

Przemysł 4.0 w Polsce jest wciąż na bardzo wczesnym etapie rozwoju. Przyczyną tego stanu jest znikoma znajomość koncepcji oraz technologii stanowiących podstawę cyfrowej transformaty przedsiębiorstw. W kolejnych latach, głównym kierunkiem rozwoju polskich przedsiębiorstw w dalszym ciągu będzie zwiększenie poziomu automatyzacji produkcji.

Praktyczne korzyści z wdrożenia modelu Przemysłu 4.0 w firmie

Wzrost wydajności produkcji

Większa kontrola nad parametrami technologicznymi procesu, pełne wykorzystanie zasobów produkcyjnych oraz ciągłe monitorowanie pracy urządzeń, gwarantujące uniknięcie poważnych awarii oraz przestojów produkcyjnych prowadzi do zwiększenia produktywności i wydajności.

Większa konkurencyjność przedsiębiorstwa

Dzięki zwiększeniu elastyczności produkcji (możliwość szybkiego przystosowania linii produkcyjnej do realizacji krótkich i niestandardowych serii produktów) oraz optymalizacji kosztów, które są łatwo identyfikowalne na każdym etapie realizacji zamówień firma zyskuje lepszą pozycję na rynku.

Podniesienie jakości produktów

Na skutek stabilizacji procesu produkcyjnego jakość produktów wzrasta.

Skrócenie czasu wdrożenia

Dzięki tzw. cyfrowym bliźniakom, wdrożenie nowych produktów przebiega znacznie sprawnej i nie powoduje przerw w produkcji.

Szybszy dostęp do większej ilości danych i analiz

Dane i analizy produkcyjne są udostępnione operatorom oraz osobom zarządzającym produkcją w czasie rzeczywistym. Przemysł 4.0 wzmacnia współpracę pomiędzy poszczególnymi działami w firmie.

Podsumowanie

Przemysł 4.0 to zbiorcze pojęcie opisujące transformacje technologiczne i organizacyjne zachodzące w przedsiębiorstwach. Wiąże się z integracją maszyn, systemów i ludzi oraz komunikacją miedzy nimi. Technologie, które stanowią podstawę czwartej rewolucji przemysłowej to m.in. sztuczna inteligencja, big data, przemysłowy internet rzeczy i symulacja procesów (cyfrowe bliźniaki).

Wdrożenie Przemysłu 4.0 w przedsiębiorstwie przynosi wiele korzyści. Znacząco redukuje koszty produkcji oraz pozwala na szybkie przystosowanie się do dynamicznego rynku konsumenckiego. Jednak, jak wynika z raportów, w Polsce Przemysł 4.0 jest wciąż na bardzo wczesnym etapie rozwoju. Głównie duże firmy rozpoczynają wdrażanie tej idei. W kolejnych latach polskie przedsiębiorstwa będą w dalszym ciągu realizować założenia trzeciej rewolucji przemysłowej i zwiększać poziom automatyzacji produkcji.

Źródła, z których korzystaliśmy:

[1] Wypracowanie metodologii oraz badanie stopnia dostosowania wybranych przedsiębiorstw do wymogów gospodarczych, jakie stawia czwarta fala rewolucji przemysłowej (Przemysł 4.0), Raport Końcowy, Główny Urząd Statystyczny, Warszawa 2020

[2] Cyfrowy bliźniak: przez wirtualizację do zrównoważonego rozwoju, Dassault Systèmes

[3] https://przemyslprzyszlosci.gov.pl/tag/vr/

[4] PRZEMYSŁ 4.0 W POLSCE - potrzeby przedsiębiorstw w zakresie kompetencji menedżerskich - raport z badania, Michał Młody, Adam Weinert, Poznań 2020

[5] Raport: Przemysł 4.0 w Polsce, Bohdan Szafrański, Magazyn Inżynieria i Utrzymanie Ruchu, 2020

[6] Raport: Polska produkcja gotowa na Przemysł 4.0?, PSI Polska, 2019