Wdrożenie PDM w przedsiębiorstwie – zbędny wydatek czy konieczność?

Wielu konstruktorów, ale także znaczna część kadry zarządzającej i właścicieli firm produkcyjnych, nie traktuje systemów klasy Product Data Management (PDM) jako niezbędnego narzędzia w procesie przygotowania dokumentacji projektowej.

Wielu konstruktorów, ale także znaczna część kadry zarządzającej i właścicieli firm produkcyjnych, nie traktuje systemów klasy Product Data Management (PDM) jako niezbędnego narzędzia w procesie przygotowania dokumentacji projektowej. Spotyka się wręcz opinie, że PDM jest elementem spowalniającym proces tworzenia dokumentacji wykonawczej i złożeniowej. Biorąc pod uwagę jedynie podstawowy cel, jaki mają do osiągnięcia zespoły konstruktorów, a więc opracowanie tzw. dokumentacji warsztatowej, można byłoby się zgodzić z tak postawionymi tezami i uznać oprogramowanie CAD jako jedyne niezbędne narzędzie. Poglądy te sprawiają, że przedsiębiorstwom stosunkowo łatwo jest znaleźć argumentację za tym, aby odsunąć w bliżej niezdefiniowaną przyszłość lub wręcz całkowicie zrezygnować z wdrożenia systemu PDM.

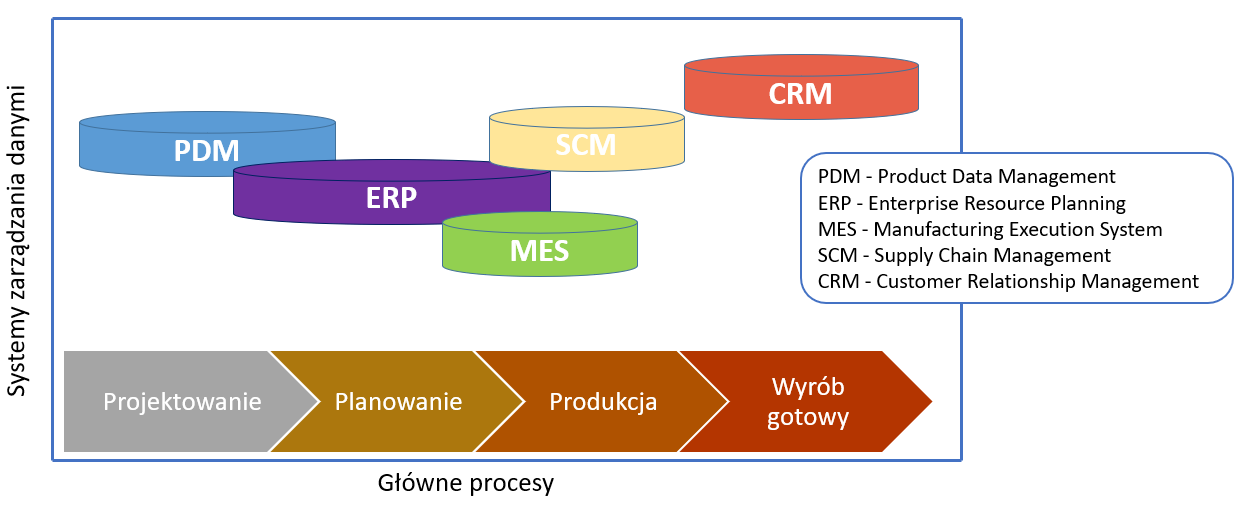

Każda wycena licencji oprogramowania oraz jego implementacji w danej organizacji wydaje się droga, jeśli rozwiązanie to traktowane jest jako dodatkowa funkcjonalność, a nie jako narzędzie pierwszej potrzeby. Tymczasem, jak przedstawiono schematycznie na rysunku 1, PDM powinien być traktowany jako jeden z niezbędnych składników w procesie powstawania produktów.

Rysunek 1. PDM jako jeden z systemów IT wspomagających procesy powstawania produktu.

W niniejszym artykule dokonano oceny kosztów wdrożenia systemu klasy PDM w odniesieniu do typowych wyzwań towarzyszących opracowaniu dokumentacji projektowej oraz przygotowaniu produkcji. Celem pracy nie jest omówienie funkcjonalności systemu, lecz wyjaśnienie jak typowe procesy mogą być usprawnione, a towarzyszące im problemy w bardzo istotnym stopniu wyeliminowane, co w rezultacie prowadzi do znaczących oszczędności. Dotychczasowe doświadczenie pokazuje, że przedsiębiorstwa, które do wdrożenia PDM przystępują ze świadomością omawianych poniżej aspektów, koszty związane z implementacją systemu traktują jako konieczne do poniesienia po to, aby w kolejnym okresie użytkowania osiągać bardzo wymierny zwrot z poniesionej inwestycji.

Czy można jednoznacznie określić koszt wdrożenia PDM?

Na koszt wdrożenia systemu klasy PDM składa się kilka elementów, do których obligatoryjnie zaliczyć należy:

- Koszt licencji, który kalkulowany może być wg modelu licencji wieczystych z subskrypcjami lub wg modelu licencjonowania czasowego,

- Koszt wdrożenia systemu, a więc jego konfiguracji zgodnej z ustaleniami dokonanymi podczas audytu przedwdrożeniowego, lub jeszcze wcześniej, na etapie wyboru rozwiązania oraz dostawcy, co skutkować powinno przygotowaniem dokumentu tzw. Statement of Work,

- Koszt szkolenia użytkowników,

- Koszt szkolenia Administratora PDM.

Potencjalne, dodatkowe elementy wyceny, które jednak nie muszą być realizowane w pierwszym etapie produkcyjnego uruchamiania systemu, obejmować mogą tzw. „kastomizację” polegającą na usłudze programistycznej mającej na celu przygotowanie, zazwyczaj w postaci dodatku do PDM, specyficznych dla danego przedsiębiorstwa funkcjonalności. Inne koszty dodatkowe na jakie może, ale nie musi zdecydować się przedsiębiorstwo, aby uzyskać zakładaną efektywność, to na przykład wykupienie tzw. rozszerzonej opieki, gwarantującej wsparcie praktycznie w systemie 24/7. W sytuacji, gdy przedsiębiorstwo nie dysponuje odpowiednimi zasobami IT, jako koszty dodatkowe należy uwzględnić także zakup lub modernizację infrastruktury serwerowej.

Przykładowa, katalogowa wycena dla 25 licencji wieczystych z roczną subskrypcją, licencjonowanych w modelu Processor Site License (PSL), wraz ze standardowym wdrożeniem i szkoleniami użytkowników oraz Administratora, zamyka się w kwocie 49 tysięcy euro. Uwzględnienie w ofercie „kastomizacji” jak na przykład wykonanie dwukierunkowej integracji środowiska CAD+PDM z systemem klasy ERP, podnosi koszt wyceny katalogowej do poziomu 53-55 tysięcy euro. Należy jednak zaznaczyć, że tak zdefiniowany koszt implementacji PDM dla wspomnianych wyżej 25 licencji, traktowany jest jako maksymalny dla typowego zakresu wdrożenia.

Wymienione powyżej składniki wyceny są w dużym przybliżeniu standardowe dla większości wdrażanych w przedsiębiorstwach systemów informatycznych. W bardzo wielu przypadkach największym ryzykiem podwyższenia kosztów, obarczony jest składnik związany z samym procesem wdrożenia, czyli konfiguracją i dostosowaniem ustawień pod oczekiwania użytkowników danej firmy. Znanych jest wiele przykładów wdrożeń systemów informatycznych, z bodajże najbardziej spektakularnym przykładem ostatecznie zarzuconego wdrożenia SAP w Lidl [1], które kosztowały czasem kilka lub nawet kilkanaście razy więcej niż zakładano podczas podpisywania umowy z dostawcą. Rzeczywisty wzrost kosztów wdrożenia nie wynika tylko z dodatkowej wyceny. Realne koszty biorą się także z nieuzyskania zakładanych przed wdrożeniem korzyści. W przypadku implementacji systemu PDM, wybór właściwego rozwiązania i doświadczonego dostawcy musi jednak gwarantować wykonanie wdrożenia w ustalonym budżecie i czasie. Uruchomienie produkcyjne systemu nawet w bardzo dużych i rozproszonych organizacjach zamyka się najczęściej w okresie 1 miesiąca.

Zacznijmy od rzeczy absolutnie podstawowych

Wyłączając nieliczne przypadki, większość projektowanych, a następnie produkowanych wyrobów to złożenia zbudowane z części i podzespołów, w skład których wchodzą tzw. komponenty zakupowe. Do tej grupy składników projektu zaliczyć można bardzo szeroką gamę detali zaczynając od powszechnie stosowanych elementów złącznych. Grupy i podgrupy elementów zakupowych są w dużej mierze specyficzne dla określonej branży. Mogą to być m.in. okucia, elementy hydrauliki siłowej, armatura do produkcji instalacji rurowych, elementy przeniesienia napędu, i wiele innych. Wszystkie tego typu komponenty powinny wchodzić w skład tzw. biblioteki. Poprawne zbudowanie biblioteki to jeden z najbardziej podstawowych elementów właściwej organizacji procesu przygotowania dokumentacji projektowej. Komponenty nie tylko muszą być właściwie nazwane i sklasyfikowane w odpowiedniej strukturze, ale także powinny być opisane stosownymi atrybutami włączając w to indeksy zakupowe zdefiniowane w systemie ERP.

Na podstawie przeprowadzonych dotychczas kilkuset wdrożeń, audytów i konsultacji stwierdzono, że zaledwie w kilku procentach firm, udaje się względnie poprawnie zarządzać bibliotekami bez systemu PDM. Tym samym znacząca większość przedsiębiorstw, w których nie został wdrożony PDM, boryka się z wieloma niedogodnościami w obszarze wykorzystania elementów bibliotecznych. Najbardziej podstawowy problem to brak jednej, wspólnej dla wszystkich konstruktorów i technologów, lokalizacji elementów bibliotecznych. Konsekwencji takiego stanu rzeczy jest wiele, począwszy od tego, że zazwyczaj ten sam element biblioteczny ma bardzo wiele wystąpień. Jeżeli dublowanie wystąpień jest efektem kopiowania wcześniejszych projektów wraz z elementami bibliotecznymi, to uznać można, że negatywne skutki takiego nieprawidłowego postępowania są względnie nieduże. Jeśli jednak właśnie z powodu zaniedbań lub niewłaściwego ocechowania elementów bibliotecznych, dochodzi do sytuacji, że kolejni konstruktorzy wykonują takie same komponenty od początku, to poświęcone na te czynności roboczogodziny trzeba traktować jako koszty wynikające z zaniedbań organizacyjnych.

Kolejnym wymogiem uznawanym za absolutnie podstawowy dla tworzonej dokumentacji projektowej, jest unikatowość nazwy i / lub numerów rysunków. W zależności od przyjętej metodologii, pliki projektowe mogą być nazywane numerami, które w takiej sytuacji najczęściej stają się jednocześnie numerami rysunków. Bywa, że nazwy plików są dowolne, a numery rysunków wpisywane są jako wartość dodatkowego atrybutu. Nie jest jednak bardzo istotne, jaki model nazewnictwa i numerowania rysunków przyjęty został w przedsiębiorstwie. Nie jest też specjalnie ważne, czy numer rysunku lub nazwa pliku odzwierciedla swoiste kodowanie, na przykład uwzględniające strukturę wyrobu czy przynależność detalu do określonego podzespołu. Z punktu widzenia dalszego wykorzystania dokumentacji w procesie przygotowania produkcji, ważne jest, aby unikatowa geometria posiadała unikatowy numer oraz aby nie występowały duplikaty nazw i duplikaty numerów rysunków. Zapisując tradycyjnie pliki projektowe na dyskach lokalnych komputerów lub w lokalizacjach sieciowych, nie mamy żadnych mechanizmów pozwalających na kontrolowanie duplikatów. W rezultacie pliki o tej samej nazwie mogą występować w wielu folderach i podkatalogach projektów. W sytuacji, gdy numery rysunków zapisane są w atrybutach (właściwościach dostosowanych plików), trudność kontrolowania duplikatów jest jeszcze większa.

Konsekwencje zdublowania numerów ujawniane są często dopiero, gdy struktura projektu przekazana zostaje do jednostki organizacyjnej zajmującej się przygotowaniem produkcji i pracującej w bazodanowym systemie klasy ERP. Niestety stwierdzona wówczas konieczność poprawy numeracji wymaga dodatkowego czasu i zasobów, które mogłyby być wykorzystane do pracy nad kolejnym zleceniem. Jeszcze gorzej jeśli problem zdublowanych numerów ujawni się dopiero na etapie produkcji lub montażu, czego skutkiem będzie kosztowne wykonanie niewłaściwych części. Wdrożenie PDM w obszarze przygotowania dokumentacji może zapewnić systemowy nadzór nad numerami. Włączenie kontroli duplikatów nazw plików i / lub wartości zmiennych całkowicie eliminuje ryzyko powtórzenia tego samego numeru rysunku, bez względu na to jaki model numeracji będzie przyjęty w przedsiębiorstwie.

Standaryzacja jako sposób optymalizacji kosztów

Wprowadzenie ujednoliconych produktów i usług w ofercie przedsiębiorstwa oraz wdrożenie ustandaryzowanych procedur i reguł postępowania w ramach tejże organizacji, gwarantuje zwiększenie efektywności, a co za tym idzie optymalizację kosztów. Oczywiście w kontrze do powyższego założenia stoją opinie, że każda standaryzacja powoduje ograniczenie inicjatyw i hamuje poszukiwanie nieszablonowych rozwiązań. Dodatkowo dochodzi do tego chęć, czy wręcz potrzeba spełnienia oczekiwań klientów, co często wymaga oryginalnych i nietypowych rozwiązań. Dlatego najczęściej przyjmuje się, że temat standaryzacji w obszarze przygotowania dokumentacji projektowej może co najwyżej dotyczyć procedur postepowania nie zaś standardów konstrukcyjnych.

Większość przedsiębiorstw uważa, że wprowadzenie tzw. standardów konstrukcyjnych, czyli zespołów, które stanowić mogą powtarzalną w wielu wyrobach konstrukcję, nie jest możliwe. Powszechnym jest tłumaczenie, że oferta przedsiębiorstwa jest tak zróżnicowana lub wymagania każdego z klientów są tak różne, że nie da się zrealizować budowy standardów konstrukcyjnych. Należy oczywiście przyjąć, że w określnych branżach i dla pewnych produktów taka sytuacja może mieć miejsce. Jednak zdecydowanie częściej powodem braku wyodrębnionych standardów konstrukcyjnych jest niezdefiniowana struktura produktów oraz niewykonanie pracy polegającej na uporządkowaniu i ujednoliceniu elementów konstrukcyjnych. Błędnym jest też próba definiowania standardów konstrukcyjnych na zbyt wysokim poziomie w drzewiastej strukturze produktu. Jako konstrukcję standardową dla danego przedsiębiorstwa traktować możemy podzespół niższego poziomu, jak na przykład: typową dla wyrobów firmy konstrukcję wsporczą, zespół wskaźnika oleju, który może być taki sam w wielu urządzeniach, klapa rewizyjna, segment systemu transportowego, czy moduł barierek zabezpieczających oraz wiele innych. Wyodrębniona struktura folderów, przygotowany specjalnie dla standardów obieg dokumentacji, czy wreszcie właściwie zdefiniowane atrybuty opisujące konstrukcję standardową, pomagają w wyszukiwaniu i używaniu tychże elementów konstrukcyjnych w kolejnych projektach.

Zlekceważenie znaczenia konstrukcji standardowych w procesie tworzenia dokumentacji projektowej oraz na etapie przygotowania produkcji, jest najczęściej bardzo kosztowne dla przedsiębiorstwa. Powszechnym jest oczywiście wykorzystywanie wcześniej zaprojektowanych produktów do opracowania nowej dokumentacji. W zależności od przyzwyczajeń, posiadanych umiejętności czy przyjętych przez firmę procedur, konstruktorzy opracowując projekty najczęściej kopiują strukturę wyrobu do nowej lokalizacji, zmieniając przy tym nazwy części i podzespołów. Z doświadczenia wiadomo, że czynność ta wykonywana jest nadmiarowo, często dla całego projektu lub przynajmniej złożenia na wyższym poziomie struktury. W efekcie podzespołom i pojedynczym komponentom zostają nadane nowe nazwy lub numery nawet w sytuacji, gdy ich geometria nie ulega zmianie w dalszym procesie adaptacji konstrukcji. W wielu przypadkach zmiany konstrukcyjne wykonywane są pomimo tego, że pierwotne założenia projektowe dopuszczają zastosowanie podzespołów takich samych jak używane we wcześniejszych projektach. Jeżeli modele źródłowe wykonane są poprawnie i system CAD jest narzędziem elastycznym, to wspomniane modyfikacje mogą być wykonane względnie szybko. Nawet jeśli modyfikacja modelu pociąga za sobą konieczność poprawy rysunku 2D lub jego ponowne wykonanie, to są to i tak najmniejsze koszty wynikające z opisanej powyżej metodologii postepowania. Jednak wykonanie dokumentacji warsztatowej nie kończy przecież procesu przygotowania produkcji.

Wytworzenie produktu w oparciu o dokumentację techniczną wymaga wielu dodatkowych czynności przygotowawczych. Korzystanie z systemu ERP oczywiście usprawnia proces przygotowania produkcji, jednak w sytuacji, gdy w środowisku projektowym nie zadbano o standardy konstrukcyjne, system ERP napełniany jest powtarzającymi się danymi. Z kolei przekazanie do produkcji dokumentacji technicznej, powstałej przy założeniu właściwie zarządzanej standaryzacji konstrukcji, gwarantuje występowanie w jej strukturze komponentów pod tym samym numerem rysunku, a co za tym idzie mających ten sam indeks produkcyjny w systemie ERP. Natomiast jeśli taka sama konstrukcja identyfikowana jest za każdym razem nowym numerem, to jej wprowadzenie do ERP skutkuje założeniem nowego indeksu produkcyjnego, ponownym zdefiniowaniem marszruty oraz przykładowo w zależności od detalu, przygotowaniem po raz kolejny programu na laser lub powtórnym opracowaniem programu na maszyny CNC. Dublowanie danych w systemach informatycznych to bardzo niewielka konsekwencja w stosunku do kosztów związanych z ponownym opracowaniem technologii. Średni koszt pracy pracownika w Unii Europejskiej wg Eurostat przekracza już 30 euro za godzinę [2]. Nawet jeśli przyjmiemy, że w Polsce średni koszt pracy wykwalifikowanego technologa to jedynie 10 euro za godzinę, a na ponowne przygotowanie procesu produkcji powielonej dokumentacji w średnim przedsiębiorstwie poświęconych zostaje miesięcznie tylko 150 godzin, to liczona bardzo ostrożnie strata, wynikająca z kosztów pracy, sięgać będzie ok. 1 500 euro. Analizy prowadzone w przedsiębiorstwach opierających proces projektowania na konstrukcjach standardowych zdefiniowanych w ramach wdrożonego poprawnie systemu PDM, nie wykazują problemów w tym obszarze, a tym samym nie skutkują dublowaniem danych oraz ponownym wykorzystaniem zasobów do opracowania, de facto, tej samej dokumentacji warsztatowej.

_____________________________________________________________________________________________

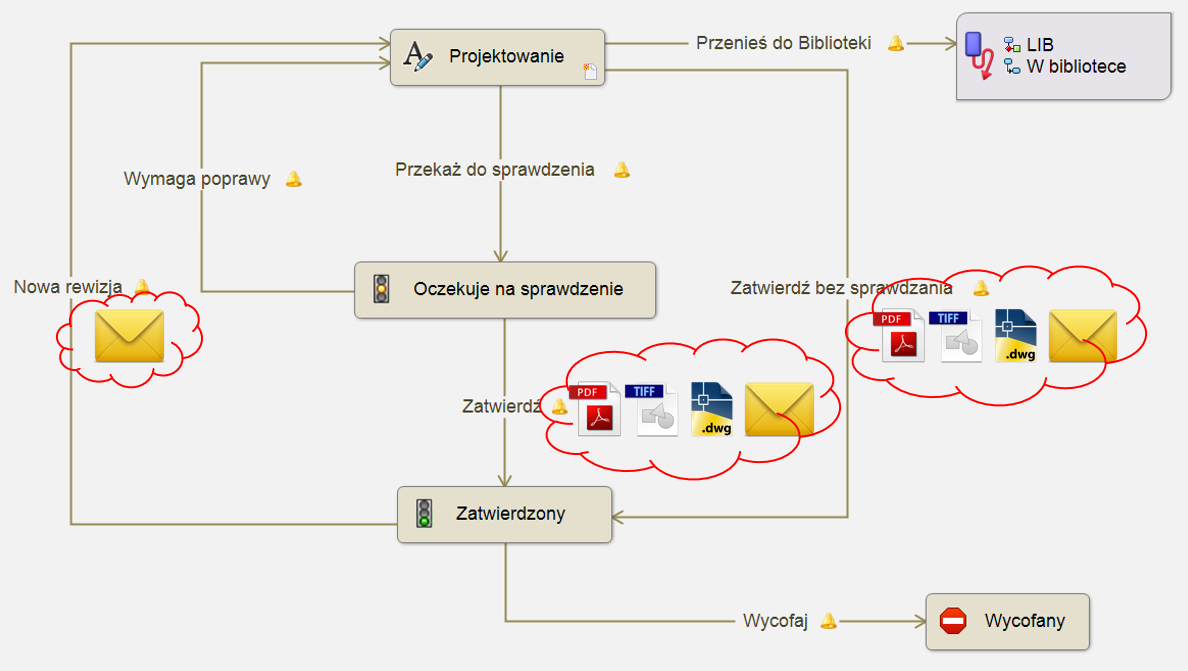

Obieg dokumentacji to nie tylko cyfrowe podpisy

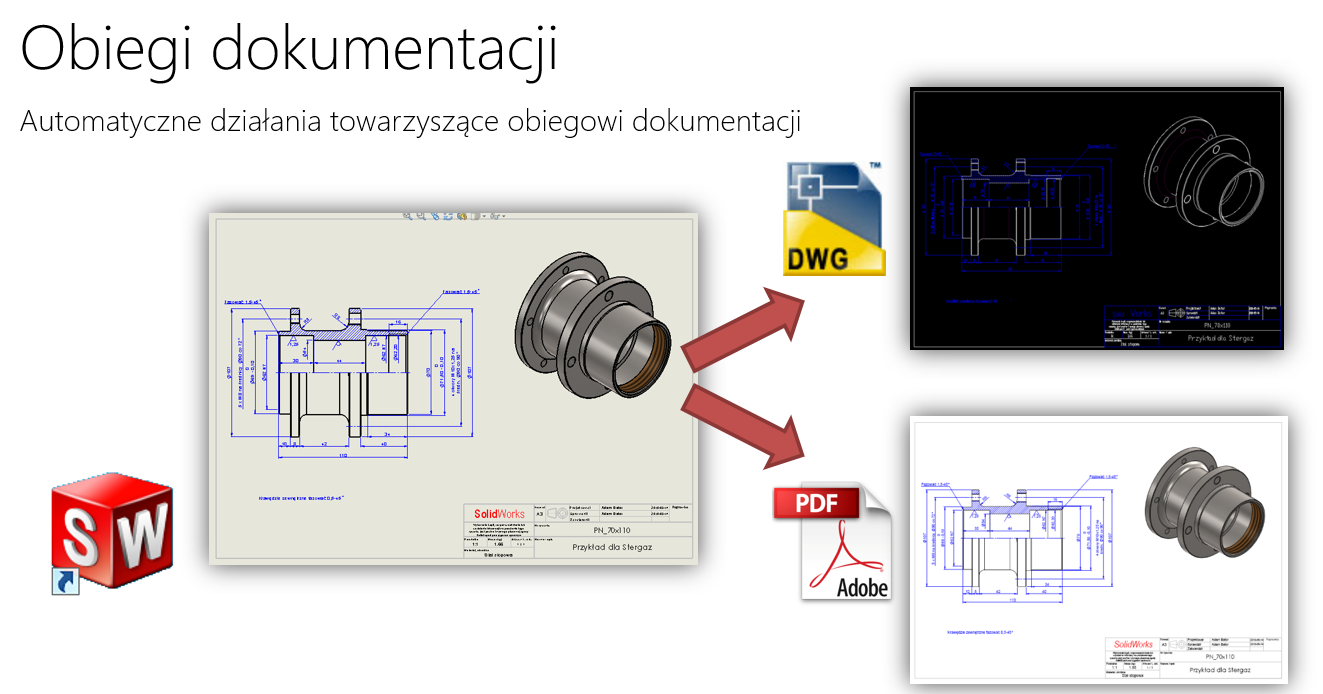

Szkieletem systemu PDM są obiegi dokumentacji odzwierciedlające procesy zdefiniowane w przedsiębiorstwie. Ich rola nie ogranicza się tylko do sterowania uprawnieniami dostępu do plików zależnymi od typu plików czy stanu w jakim się one znajdują. Cyfrowe zatwierdzanie dokumentacji projektowej i proces rewizji, to także funkcjonalność absolutnie podstawowa. W poprawnie skonfigurowanym systemie PDM obiegi dokumentacji realizują znacznie więcej zadań.

W przeważającej większości firm z sektora produkcji przemysłowej szeroko pojęta dokumentacja projektowa jest na końcu procesu jej opracowania publikowana do formatów wymaganych przez kooperantów, dział produkcji, technologów, programistów maszyn numerycznych, system ERP, itp. Sami konstruktorzy oceniają, że czynności związane z zapisem dokumentacji do formatów PDF czy przykładowo rozkrojów blach do DXF, zajmują im, w zależności od wielkości projektu czy zlecenia, od kilkudziesięciu minut do nawet kilku godzin. W tym czasie zajęty jest nie tylko konstruktor ale także stacja robocza i oprogramowanie. Dodatkowo czynności wykonywane ręcznie obarczone są ryzykiem, że konwersja do oczekiwanego format nastąpi z dokumentacji przed jej zatwierdzeniem. Przeliczając na pieniądze taką ręczną pracę oraz ewentualne błędy, może okazać się, że koszty realizacji projektu są wyższe o co najmniej kilka procent. Jeśli natomiast w przedsiębiorstwie zostanie poprawnie wdrożony system PDM, to obiegi dokumentacji mogą w zdefiniowanych przez organizację momentach automatycznie uruchamiać mechanizmy, które będą wykonywać wspomniane wyżej czynności. Tym sposobem zapis dokumentacji 2D do formatów PDF, TIFF i innych, generowanie rozkrojów blach do plików DXF, osadzanie sformatowanych list materiałowych BOM na dedykowanych arkuszach, eksport struktur do systemu ERP, oraz wiele innych zadań może odbywać się bez udziału użytkownika. Całkowita oszczędność czasu wynikająca z realizacji zadań wyzwalanych przez obiegi dokumentacji PDM wynika wprost z liczby realizowanych automatycznie czynności oraz ilości osób pracujących nad dokumentacją projektową.

Opisana wcześniej zasada używania tzw. konstrukcji standardowych jest dość często zastępowana tzw. adaptacją konstrukcji czyli wykorzystywaniem w kolejnych realizowanych projektach, podzespołów wcześniej opracowanych do wykonania poprzednich zleceń. Takie postępowanie jest typowe zwłaszcza w sytuacji, gdy rzadka powtarzalność konstrukcji nie uzasadnia jej zamiany w standard. Jeszcze częściej mamy do czynienia z adaptacją konstrukcji między projektami, gdy czas realizacji poszczególnych urządzeń nie jest odległy lub wręcz się zazębia z włączeniem w to procesu rewizjonowania tychże projektów. W takiej sytuacji łatwo jest popełnić błąd polegający na tym, że w projekcie używającym zaadoptowaną konstrukcję nie zostały uwzględnione zmiany w wykorzystanym podzespole, które mogła i miała prawo wprowadzić inna grupa konstruktorów. Do takich błędów dochodzi, gdy współpraca w przedsiębiorstwie opiera się na dyskach sieciowych i nienadzorowanej systemowo wymianie danych. Wdrożenie systemu PDM wraz z obiegami dokumentacji zapewnia właściwą komunikację i wymianę danych projektowych, a zaimplementowane w ramach obiegów dokumentacji procedury cyfrowego zatwierdzania plików mogą zagwarantować, że adoptowana między projektami konstrukcja jest w pożądanej wersji.

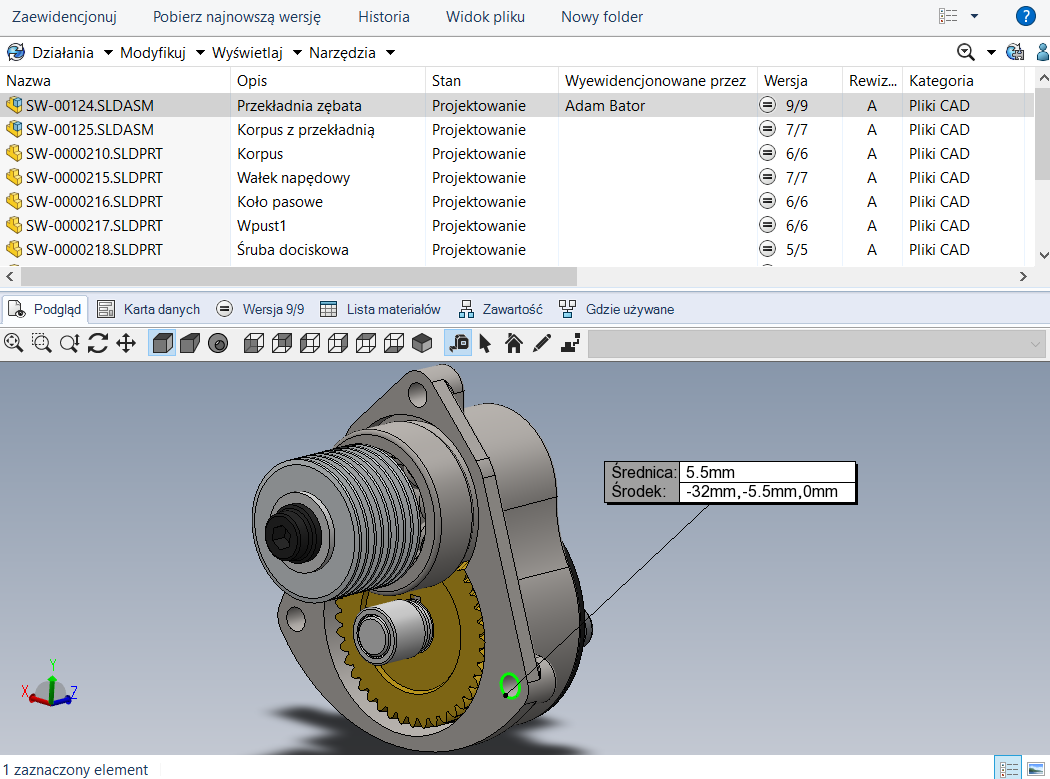

Redukcja zapotrzebowania na licencje CAD

Uporządkowanie procesów w obszarze przygotowania dokumentacji projektowej oraz zbudowanie cyfrowego archiwum na pliki, w których zapisane jest know-how firmy, to cel podstawowy wdrożenia systemu PDM. Oczywiście funkcjonalności dostępne w ramach tego rozwiązania zapewniają znacznie więcej korzyści, które, jak wspomniano na początku, traktowane są często jako nadmiarowe w zestawieniu z niezbędnym do wykonania dokumentacji systemem CAD. Biorąc jednak pod uwagę poruszone do tej pory obszary, w których system PDM wyraźnie wpływa na koszt realizacji projektów, należy zweryfikować, czy taka ocena PDM jest słuszna. Jeżeli dodatkowo uwzględnimy fakt, iż nawet zupełnie standardowa implementacja PDM w organizacji umożliwia automatyzację bardzo wielu czynności, w dodatku hostowanych przez autonomiczną, nie wymagającą obecności użytkownika stację roboczą lub serwer, to okazuje się, że oszczędności są naprawdę duże. Opisane powyżej mechanizmy konwersji wyzwalane przez obieg dokumentacji, są bardzo często realizowane właśnie przez taką dodatkową jednostkę roboczą. W zależności od liczebności zespołu konstruktorów oraz ilości plików w ramach realizowanych projektów, takich autonomicznych jednostek może być więcej. Najistotniejsze jest jednak to, że do tzw. hosta zadań w PDM trafiają zadania inicjowane w ramach pracy wszystkich konstruktorów. A ponieważ maszyna nie ulega zmęczeniu, czas jej pracy nie jest ograniczony do 8 godzin, nie obchodzi świąt i nie należy jej się urlop, to zazwyczaj w miesiącu wykonuje pracę za kilku lub nawet kilkunastu konstruktorów. Oczywiście obciążenie takiego „automatu” zależy od potrzeb organizacji, wielkości projektów i ilości użytkowników. Obserwacje wskazują jednak bardzo wyraźnie, że wdrożenie w przedsiębiorstwach systemu PDM powoduje ograniczenie zapotrzebowania na licencje CAD. Wynika to na pewno nie tylko z uruchamianych w ramach systemu automatów, ale także z istotnej poprawy jakości procesu projektowania dzięki obiegom dokumentacji, bibliotekom czy standardom. Każda licencja CAD mniej, to dla przedsiębiorstwa oszczędność kilku tysięcy euro.

W poszukiwaniu dalszych oszczędności…

Omówione do tej pory zagadnienia odnoszą się do typowego wdrożenia systemu PDM i jak starano się wykazać, już w takim zakresie mogą gwarantować bardzo istotną optymalizację kosztów przygotowania dokumentacji projektowej. Wspomniano także na początku, że konfiguracja PDM może być wzbogacona o tzw. „kastomizację” czyli rozszerzenia systemu o napisane dodatki i programy realizujące bardzo specyficzne oczekiwania organizacji, automatyzujące powtarzalne czynności, nadzorujące jakość dokumentacji pod względem numeracji, zatwierdzania, korzystania ze stosownych bibliotek, dystrybucji dokumentacji, itp. Spotyka się przedsiębiorstwa, które zakładają od samego początku, że PDM będzie platformą obudowaną specjalistycznymi dodatkami. Dzięki specyfice PDM jako rozwiązania typu klient – serwer, wykorzystującego bazę danych Microsoft SQL Server, oferującego dostęp do API, założenie takie jest oczywiście możliwe do osiągnięcia, zwłaszcza w sytuacjach gdy dostawca PDM dysponuje doświadczonym zespołem programistów wspierających pracę typowych konsultantów wdrożeniowych.

Jedną z najczęściej wdrażanych „kastomizacji” PDM jest dwukierunkowa integracja z systemami klasy ERP. Umożliwia ona pobieranie danych z ERP na etapie projektowania i automatyczne wpisywanie ich do tworzonych detali. Drugi kierunek integracji pozwala wyeksportować strukturę zaprojektowanego produktu w postaci specjalnie sformatowanej listy materiałowej BOM wprost do systemu ERP. Eksportowi towarzyszą wymagane przez przedsiębiorstwo walidacje oraz dodatkowe wyliczenia, jak na przykład norm materiałowych dla detali, które konstruktorzy modelują przecież w wymiarach nominalnych. Taka dwukierunkowa integracja pozwala zarówno zapewnić zbieżność danych w obszarze PDM z tymi, które gromadzi i przetwarza system ERP, ale także zapobiega żmudnemu, czasochłonnemu i narażonemu na generowanie błędów, ręcznemu przepisywaniu wykazów materiałowych (BOM) do ERP. Szacuje się, że w zależności od wielkości przedsiębiorstwa oraz projektowanych i produkowanych urządzeń, oszczędności liczone względem czasu poświęcanego przed wdrożeniem integracji między środowiskiem CAD+PDM a ERP, po wdrożeniu wynosić mogą od kilkunastu do kilkuset roboczogodzin miesięcznie.

Jednym z ciekawszych rozszerzeń systemu PDM jest dodatek weryfikujący duplikaty dla modelowanej geometrii 3D. Rozwiązanie pozwala sprawdzić w momencie zapisu pliku do PDM, czy istnieje już utworzona wcześniej identyczna geometria. Bazując na odpowiednich cechach i właściwościach modelu można jednoznacznie opisać geometrię stosownymi parametrami w taki sposób, że opis ten nie jest zależny od sposobu zamodelowania czy położenia modelu względem głównych płaszczyzn w przestrzeni euklidesowej.

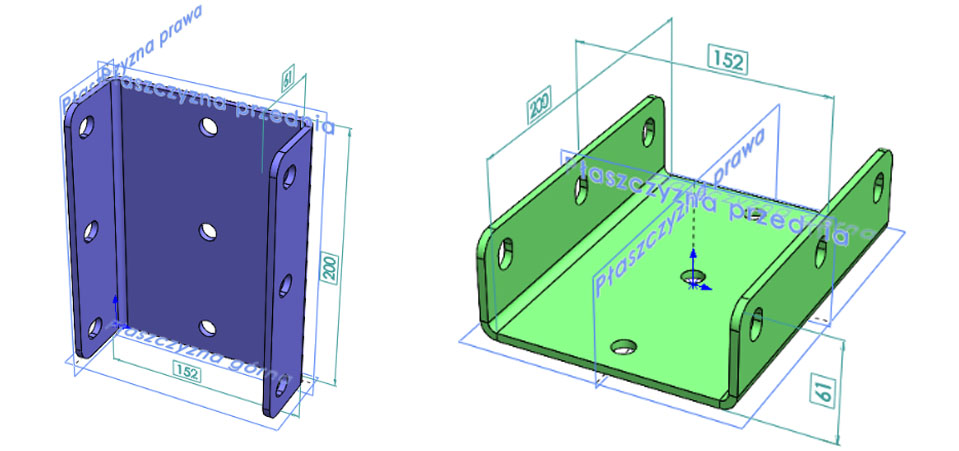

Rysunek 2. Dwa geometrycznie identyczne modele wykonane inną techniką i inaczej zorientowane względem standardowych płaszczyzn i układu współrzędnych

Na rysunku 2 zaprezentowane są dwa identyczne modele 3D, wykonane z wykorzystaniem różnych operacji dostępnych w oprogramowaniu CAD. Umiejscowienie modeli względem początku układu współrzędnych także w obydwu przypadkach jest inne. Jednak geometria tych modeli jest identyczna. Sytuacja taka, że wśród plików projektowych znajdują się powtórzenia geometrii zdarza się dość często. Dzieje się tak m.in. w wyniku kopiowania wraz ze zmianą nazwy wcześniej wykonanych projektów, aby na ich podstawie wykonać nowe zlecenie. Zdublowana geometria powstaje także poprzez ponowne modelowanie komponentów w celu spełnienia założeń projektowych kolejnego zlecenia. Jeżeli nie ma żadnego mechanizmu kontrolnego, to konstruktor tworzy model, a następnie rysunek, po czym technolog opracowuje technologię wykonania geometrii, która już w przedsiębiorstwie była sporządzona w przeszłości. Implementując dodatek do sprawdzania duplikatów geometrycznych można wyeliminować powielanie tej samej pracy przynajmniej w zakresie opracowania dokumentacji rysunkowej i technologii. Jedyną „karą” dla konstruktora ale także i firmy jest ponowne wykonanie modelu, gdyż dodatek waliduje opracowany już model 3D. Biorąc jednak pod uwagę unikanie ponownego przygotowania rysunku 2D oraz opracowania technologii, strata roboczogodzin jest istotnie ograniczona.

Podsumowanie

Dokonana w opracowaniu analiza jednoznacznie wskazuje, że implementacja PDM w przedsiębiorstwie, pomimo znacznych kosztów początkowych inwestycji, daje w rezultacie wymierne oszczędności w zakresie kosztów operacyjnych związanych z procesem projektowania i przygotowania produkcji. Opisane konsekwencje braku właściwej kontroli nad tworzonymi plikami projektowymi mogą mieć różną wagę w zależności od specyfiki organizacji oraz projektowanych i produkowanych wyrobów, ale są ujawniane niemal w każdej firmie. Podkreślić także należy, że omówione w artykule problemy i metody ich rozwiązania wynikające z wdrożenia systemu PDM, dotyczyły jedynie zakresu związanego z przygotowaniem dokumentacji projektowej. Ze względu na największą ilość plików generowanych w przedsiębiorstwie właśnie przez działy konstrukcyjne, jest to oczywiście obszar najwięcej zyskujący z tego rozwiązania. Należy jednak pamiętać, że zastosowanie PDM może być, i najczęściej jest, rozszerzane na pozostałe komórki organizacyjne firmy, na przykład w dziale handlowym do generowania ofert.

Wdrożony w przedsiębiorstwach PDM staje się też podstawowym narzędziem do emisji dokumentacji rysunkowej na produkcję lub przynajmniej działa jako mechanizm kontrolujący czy znajdująca się tam dokumentacja papierowa jest aktualna. Podsumowując należy stwierdzić, że wydatki poniesione na uruchomienie takiego systemu w danej organizacji to inwestycja, która zwraca się dość szybko. Jednym z podstawowych warunków powodzenia procesu implementacji jest zrozumienie, że PDM nie jest celem samym w sobie, a jedynie środkiem do osiągnięcia celu, jakim jest optymalizacja procesu przygotowania dokumentacji projektowej wyrobów. Rolą profesjonalnego dostawcy i konsultantów wdrożeniowych jest przekazanie przedsiębiorstwom właśnie tej idei.

Zainteresował Cię artykuł? Zastanawiasz się czy u Ciebie w firmie SOLIDWORKS PDM znalazłby zastosowanie? Dowiedz się więcej o rozwiązaniu SOLIDWORKS PDM.

Literatura

[1] https://www.money.pl/gospodarka/unia-europejska/wiadomosci/artykul/lidl-sap,163,0,2411427.html

[2] https://ec.europa.eu/eurostat/statistics-explained/index.php?title=Wages_and_labour_costs/pl

O autorze

,