Planuj obróbkę części w chmurze

Korzystaj z roli NC Shop Floor Programmer

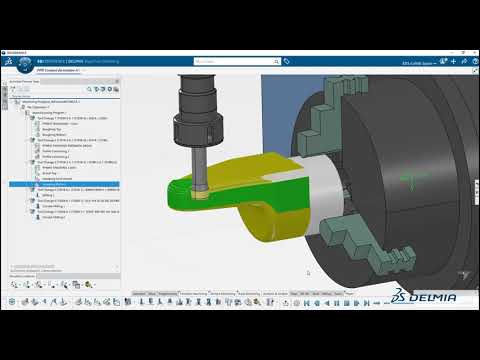

Platforma 3DEXPERIENCE to elastyczne, skalowalne rozwiązanie biznesowe, które pomoże Ci szybciej wprowadzać Twoje produkty na rynek. Dzięki ścisłej integracji symulacji maszyny z definicją ścieżki narzędzia, programiści NC mogą identyfikować i rozwiązywać problemy na wcześniejszych etapach. Mogą zaoszczędzić czas i zoptymalizować procesy, łącząc wiedzę inżynieryjną i produkcyjną w kontekście symulacji maszyny, aby zwiększyć jakość i wydajność obróbki, zmniejszyć ilość odpadów i przeróbek oraz skrócić cały proces produkcyjny. Platforma 3DEXPERIENCE zapewnia programistom NC przełomowe doświadczenie w obróbce skrawaniem.

Rola DELMIA NC Shop Floor Programmer pozwala programować części, które wymagają użycia 3-osiowych frezarek oraz 2- i 4-osiowych drutowych obrabiarek EDM. Zapewnia pełny zestaw funkcji do ustawiania przedmiotu obrabianego, montażu narzędzia skrawającego i symulacji ścieżki narzędzia, które obejmują usuwanie materiału, symulację z uwzględnieniem kinematyki obrabiarki i generowanie kodu NC.

Aplikacje z ta rolą :

Shop Floor Machining

Wire EDM Machining

Shop Floor Machining

Programuj obróbkę dla 3-osiowych frezarek

Aplikacja Shop Floor Machining pozwala programować części, które wymagają użycia 3-osiowych frezarek. Zapewnia pełny zestaw funkcji do ustawiania przedmiotu obrabianego, montażu narzędzia skrawającego i symulacji ścieżki narzędzia, które obejmują usuwanie materiału, symulację z uwzględnieniem kinematyki obrabiarki i generowanie kodu NC.

Wire EDM Machining

Programuj obróbkę i procesy elektroerozyjne dla obrabiarek EDM

Aplikacja Wire EDM Machining pozwala na symulację, walidację i programowanie procesów obróbki elektroerozyjnej (EDM). Użytkownicy mają możliwość obliczenia ścieżki EDM drutu i zaprogramowania synchronizacji każdego końca drutu z konturami części. Użytkownicy mogą wdrażać funkcje programowania 2- i 4-osiowego za pomocą dedykowanych strategii drutu EDM, wizualizować i weryfikować swoją strategię programową, a następnie tworzyć kod maszynowy. Podobnie jak w przypadku wszystkich aplikacji DELMIA Machining, użytkownicy mogą zapisywać i ponownie wykorzystywać najlepsze praktyki, tworząc ścieżki EDM drutu, przechowując je w szablonie, a następnie ponownie stosując tę samą strategię w innych częściach.

Poznaj korzyści korzystania z roli NC Shop Floor Programmer

Przyspieszenie programowania

Nowy uproszczony interfejs użytkownika z bardziej intuicyjnymi oknami graficznymi skupia się na najważniejszych parametrach i strategiach. Przy tworzeniu bądź edytowaniu programu NC program uwzględnia definicję kinematyczną obrabiarki. Zmiany narzędzi i ruchy maszyny są generowane automatycznie i mogą być wizualizowane w panelu definicji operacji obróbki.

Maksymalizacja wykorzystania narzędzia

Szeroki zakres operacji i strategii pomaga programistom tworzyć optymalne ścieżki narzędzi, które minimalizują zbędne ruchy. Dzięki rozbudowanej symulacji, programista ma możliwość zweryfikowania programu, przed puszczeniem go na maszynie.

Zmniejszenie ryzyka w produkcji

Środowisko 3D umożliwia programistom tworzenie zoptymalizowanych programów w kontekście produkcyjnym: maszyna CNC, frez, zespoły narzędziowe, akcesoria i inne elementy. Zapewnia to lepsze zrozumienie komórki obróbkowej i zapewnia, że ścieżka narzędzia i strategia obróbki uwzględniają fizyczne środowisko narzędzia. Zmniejsza ryzyko wystąpienia nieoczekiwanych problemów i opóźnień w produkcji

Zintegrowane środowisko CAD/CAM

Bazując na platformie 3DEXPERIENCE rola Prismatic & Mill-Turn Machine Programmer zapewnia niezrównany poziom asocjacji pomiędzy działem projektowym, procesami produkcyjnymi i innymi zasobami. Firmy mogą lepiej zarządzać współbieżnymi przepływami projektowymi i produkcyjnymi oraz skrócić cykl od projektowania do produkcji. Prismatic & Mill-Turn Machine Programmer oferuje najlepszą dostępną obsługę zmian konstrukcyjnych lub wariantów projektowych oraz szybkie tworzenie programów dla rodzin części. Natywne łącza wdrożeniowe łączą programy obróbki z danymi inżynieryjnymi i produkcyjnymi. Za pomocą tych linków można zobaczyć, na które programy obróbki wpływają zmiany w projekcie lub produkcyjne (takie jak na przykład nowy frez) i sprawdzić, czy dane obróbki są aktualne w odniesieniu do zmiany, która zaistniała.

Przygotowanie obróbki CNC w chmurze na Platformie 3DEXPERIENCE

NC Shop Floor Programmer | 3DEXPERIENCE

Poznaj pozostałe elementy Platformy 3DEXPERIENCE®

Szczegóły

Masz pytania lub jesteś zainteresowany ofertą?Skontaktuj się z nami!

SOLIDEXPERT POLSKA SP. Z O.O.

ul. Gabrieli Zapolskiej 44, 30-126 Kraków

fax. 12 626 00 92, office@solidexpert.com

NIP 6772380230, REGON: 123060159, BDO: 000329881

-

Od 2002 roku nawiązaliśmy współpracę z 3500 firm

i przeszkoliliśmy ponad 9500 osób -

Jesteśmy laureatami wielu nagród branżowych

np. za najlepszą obsługę klienta -

Posiadamy liczne certyfikaty potwierdzające

nasze kompetencje