Dowiedz się jak Polskie Towarzystwo Rakietowe wykorzystuje rozwiązania SOLIDWORKS!

W kontekście mechanicznym, lotnictwo jest szczególnie wymagającą branżą. Dobór materiałów, optymalizacja kształtu elementów jak i ich wykonanie musi w tym przypadku być optymalizowane nie tylko pod kątem spełnienia założeń projektowych i kosztów wytworzenia, ale także zwiększonej niezawodności i – co szczególnie ważne – jak najniższej masy. Spośród działów lotnictwa wyróżnia się dziedzina związana z rakietami, które ze względu na swoją specyfikę często powodują zmiany w priorytetowości kryteriów optymalizacji.

Lotnictwo a optymalizacja

W kontekście mechanicznym, lotnictwo jest szczególnie wymagającą branżą. Dobór materiałów, optymalizacja kształtu elementów jak i ich wykonanie musi w tym przypadku być optymalizowane nie tylko pod kątem spełnienia założeń projektowych i kosztów wytworzenia, ale także zwiększonej niezawodności i – co szczególnie ważne – jak najniższej masy. Spośród działów lotnictwa wyróżnia się dziedzina związana z rakietami, które ze względu na swoją specyfikę często powodują zmiany w priorytetowości kryteriów optymalizacji.

Nowoczesne narzędzia projektowania i obliczeń wytrzymałościowych wspomagają wypracowanie optymalnego kompromisu pomiędzy tymi wymaganiami.

Polskie Towarzystwo Rakietowe (PTR) jest ogólnopolską organizacją zrzeszającą pasjonatów modelarstwa rakietowego, miłośników rakiet eksperymentalnych oraz ludzi działających na rzecz promocji techniki rakietowej i astronautyki. Jego członkowie widzą potrzebę propagowania tematyki związanej z techniką rakietową w formie modelarstwa RDM (tzw. Rakiet Dużej Mocy) i mają nadzieję spowodować, iż rakiety będą kojarzyć się z nauką i bezpieczeństwem. Działania prowadzone przez PTR mają również na celu stworzenie podwalin pod przyszły polski program rakietowy oraz zaplecza intelektualnego dla polskiego przemysłu kosmicznego.

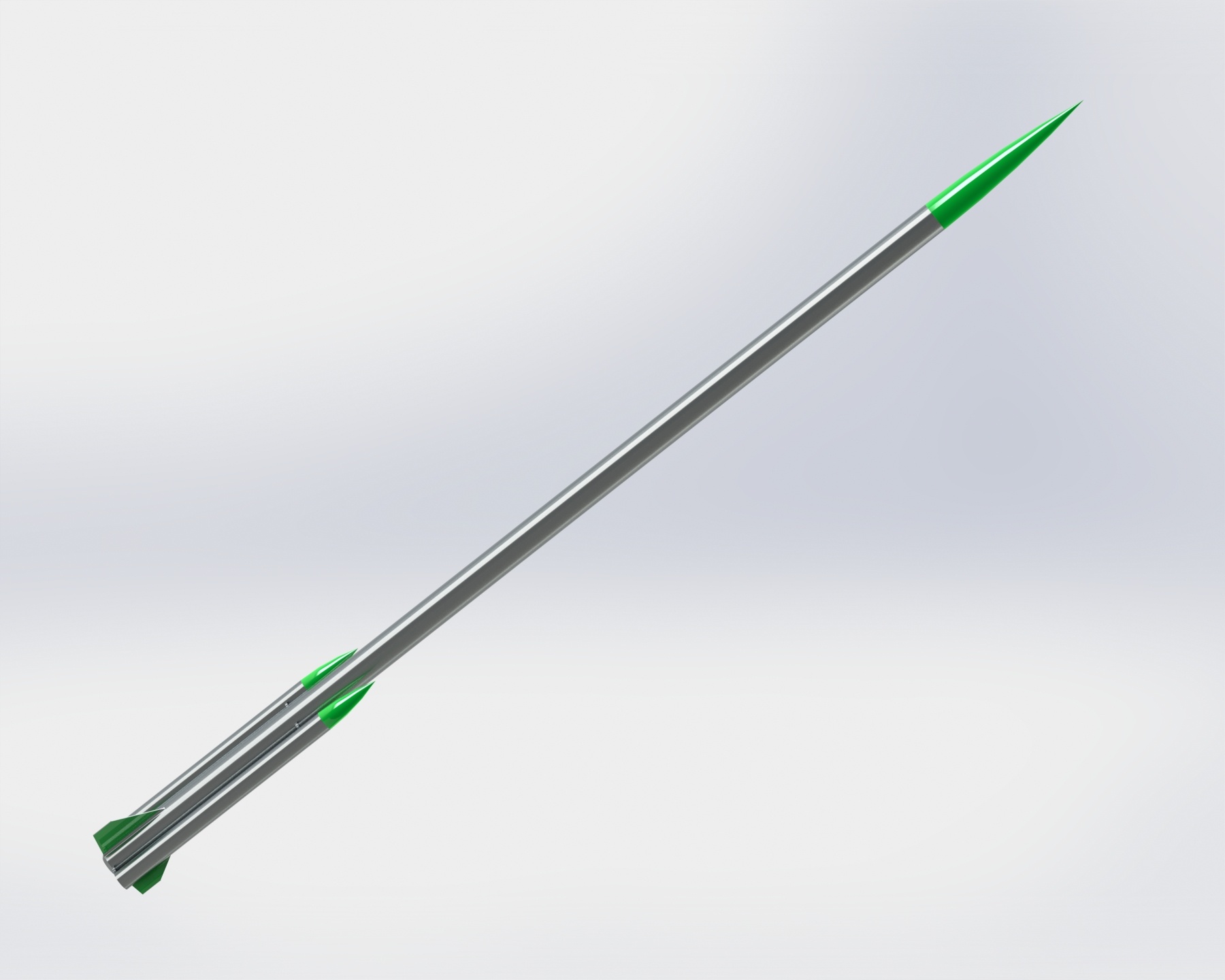

Członkowie PTR zbudowali kilka lat temu rakietę K1-X, która ustanowiła szereg polskich rekordów wysokości lotu wśród amatorskich konstrukcji. Jej ostatni lot jesienią 2016 roku podwyższył poprzeczkę rekordu do 12,3km. Jak pokazują symulacje, trudno byłoby znacząco zwiększyć uzyskiwane pułapu bez znacznych zmian w konstrukcji. Pomimo tego zatem, że rakieta została odzyskana i nadaje się do kolejnych lotów, konstruktorzy zdecydowali nie rozwijać jej dalej ale rozpocząć projekt następnej rakiety, nazwanej PTR-1, której możliwości będą znacznie przewyższać możliwości K1-X. Docelowo – w wersji z silnikami pomocniczymi – maszyna ma mieć możliwość wznosić się na wysokość powyżej 100km – a więc być rakietą kosmiczną. Zwiększenie możliwości związane jest przede wszystkim ze zwiększeniem średnicy z 80 mm (K1-X) do 120 mm dla PTR-1.

Wykorzystanie rozwiązań SOLIDWORKS w projektowaniu rakiety PTR-1

Doświadczenia zdobyte podczas prac nad K1-X pokazały, że projekt tej wielkości wymaga współpracy wielu osób, również na poziomie projektowania CAD. Tu z pomocą przyszła firma SOLIDEXPERT, dostarczając pakiet licencji oprogramowania SOLIDWORKS, który umożliwił wykorzystanie przez grupę osób fizycznie oddalonych od siebie (organizacja jest rozproszona po całym kraju) wspólnej platformy do projektowania. Nie jest to jedyna zaleta pakietu SOLIDWORKS – moduł Simulation umożliwia optymalizację stosunku wytrzymałości do masy dla poszczególnych elementów projektu.

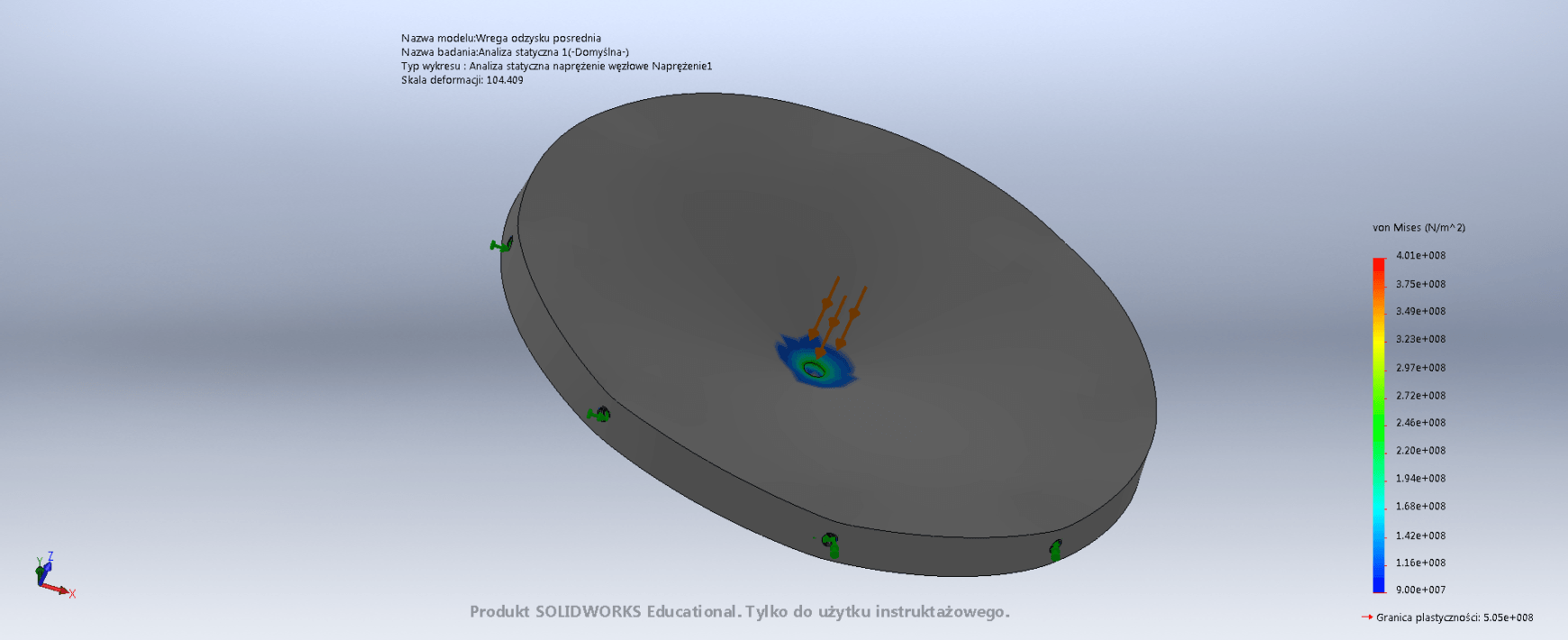

Przykładem wykorzystania modułu symulacji wytrzymałościowej jest projekt wręgi oddzielającej przedział spadochronowy od zbiornika utleniacza. Ten prosty element ma spełniać dwa podstawowe zadania – jest miejscem zakotwienia głównej liny układu spadochronowego do części silnikowej oraz ma nie dopuścić do wpadnięcia lin spadochronów do przedziału silnikowego. Najprostszą formą wręgi spełniającą oba te wymagania byłby pełny dysk z otworem centralnym do zamocowania śruby oczkowej stanowiącej przyłącze liny głównej oraz otworami obwodowymi do zamocowania wręgi wewnątrz rury korpusu rakiety. Przyjęto wykonanie tego elementu z blachy grubości 8mm ze stopu aluminium typu 7075 (PA9). Stop ten jest znany z wysokiej wytrzymałości (granica plastyczności powyżej 500 MPa), często jest jednak wykluczony z zastosowań lotniczych przez niską odporność zmęczeniową. W przypadku tego konkretnego zastosowania uznano, że niska odporność zmęczeniowa nie będzie stanowić problemu.

Rysunek 1. Wręga w postaci dysku.

Do analizy wytrzymałościowej przyjęto obciążenie na otworze centralnym równe 5000N (500kg obciążenia liny głównej). Wręga jest mocowana w rurze korpusu przy użyciu ośmiu śrub M3. Jak widać na rysunku 1, pełny dysk oczywiście spokojnie radzi sobie z takim obciążeniem, jest on jednak ciężki – waży 236 gramów. Zapas wytrzymałości jest tak duży, że warto odciążyć element. W tym celu wykonano w modelu podebrania na głębokość 7mm w formie trójkątów, pozostawiając „belki” łączące miejsca mocowania wręgi z centralnym otworem, jak pokazuje rysunek 2.

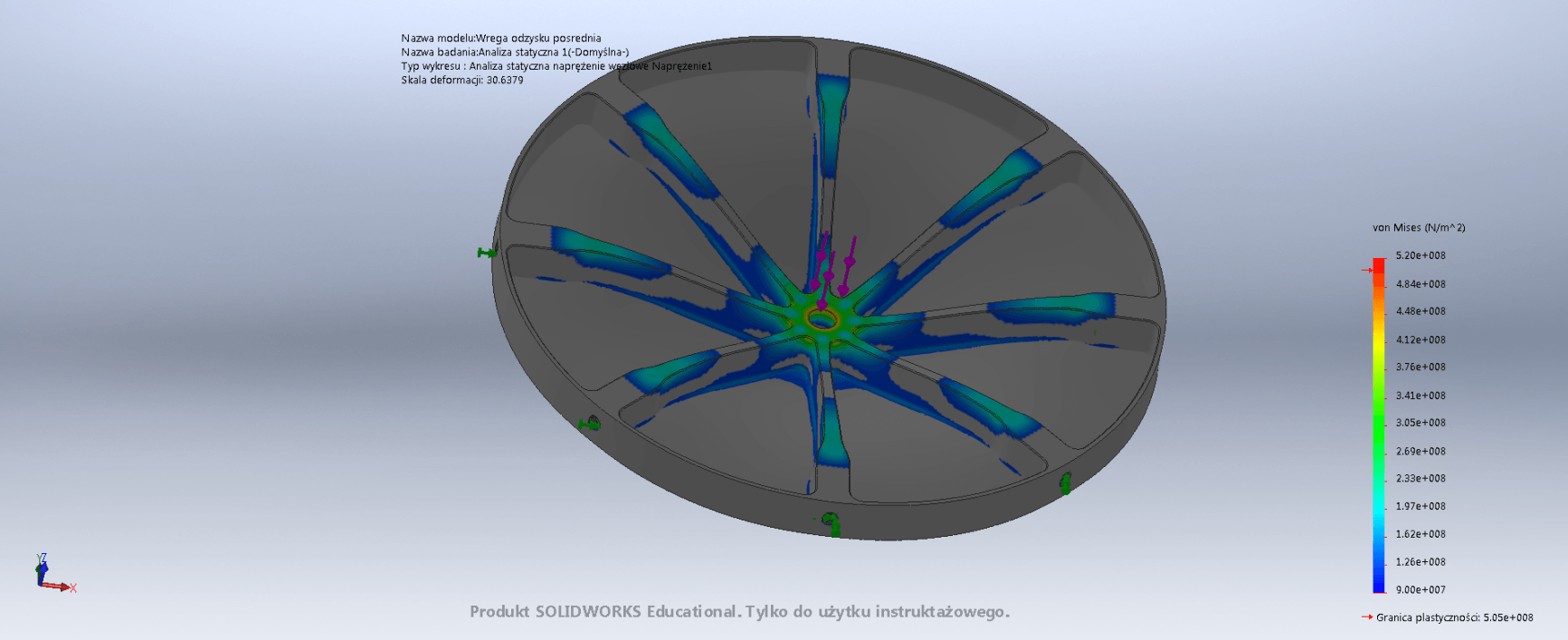

Rysunek 2. Pierwsza iteracja odciążonej wręgi.

Zmiany w modelu pozwoliły zmniejszyć masę elementu do 64 gramów – a więc blisko czterokrotnie! Analiza otrzymanych wyników symulacji naprężeń pokazała, że przekroczenia granicy plastyczności dla materiału wręgi dotyczą koncentracji na narożach, więc zdecydowano się jeszcze zmniejszyć masę. Zrealizowano to przez dalsze pogłębienie wybrań – do głębokości 7,7 mm, oraz zmniejszenie szerokości „belek” jak i zmianę ich kształtu, co pokazuje rysunek 3.

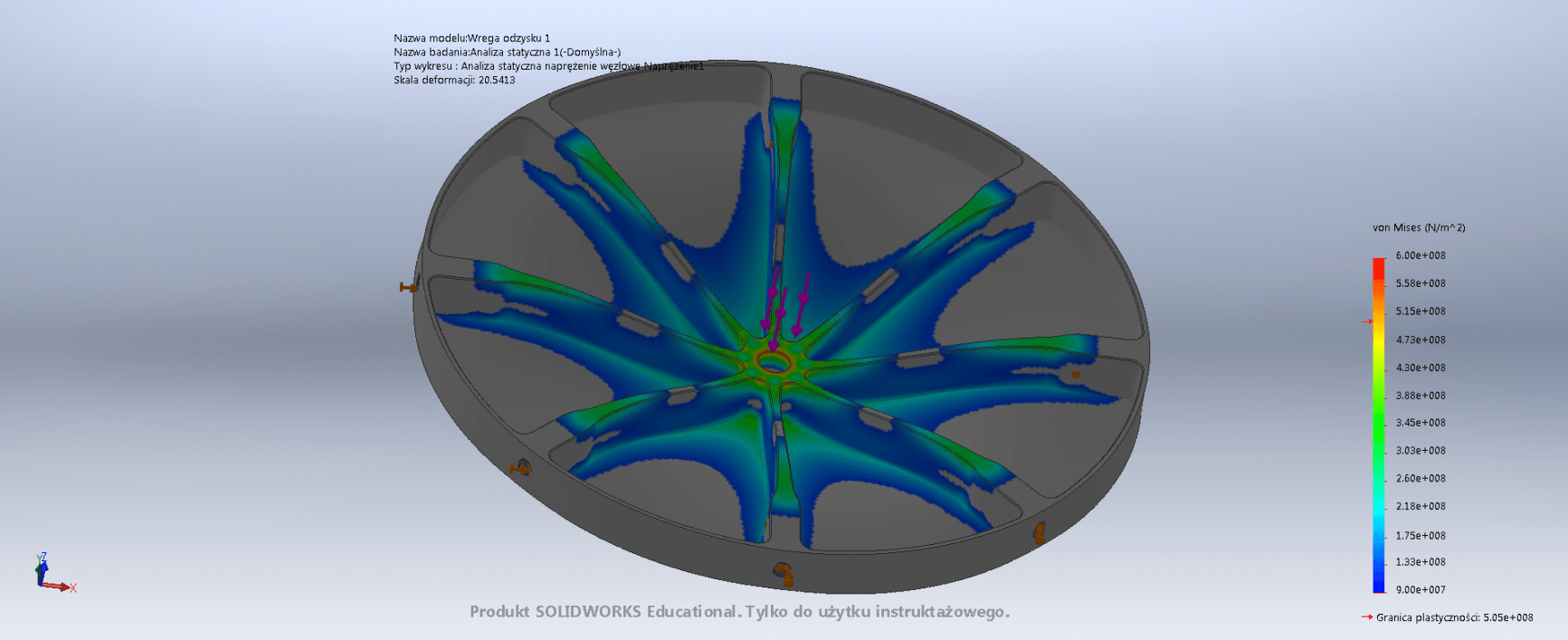

Rysunek 3. Druga iteracja odciążonej wręgi.

Te zmiany pozwoliły zmniejszyć masę wręgi do 41 g. Rysunek 3 pokazuje, że lokalnie może dojść do przekroczeń granicy plastyczności. Zdecydowano się zaakceptować to z dwóch względów: 1. element ten nie współpracuje z innymi, więc odkształcenie plastyczne nie wywoła kolizji z innymi elementami; 2. rzeczywiste parametry wytrzymałościowe tego materiału są lepsze niż przyjmowane nominalnie. Sumarycznie udało się zatem spełnić założenia projektu i usunąć 83 % masy początkowej elementu. Należy tu zaznaczyć, że ten wynik można jeszcze poprawić – jak wynika z rozkładu naprężeń pokazanego na załączonym rysunku – jednak to wymagałoby zmian w geometrii, które utrudniłyby wykonanie elementu, a w tej formie nadaje się on do wykonania na 3 osiowej frezarce, z jednego zamocowania i przy użyciu tylko dwóch narzędzi (frez 4mm z zaokrągleniem naroża oraz fazownik 3mm).

Autor: Adam Matusiewicz

Polskie Towarzystwo Rakietowe

,