Największe wyzwania firm przemysłowych i sposoby na ich rozwiązanie

Przemysł zaawansowanych technologii jest szybko rozwijającą się branżą, która nieustannie szuka innowacji, nowych technologii, sposobów na szybszy rozwój, a konieczne do tego są odpowiednie narzędzia, które będą optymalizować procesy produkcyjne. Chcąc odkryć klucz do sukcesu, Dassault Systèmes DELMIA opublikowała Raport „Digitalizing Manufacturing Engineering in the High Tech Industry” wyciągając wnioski z badania przeprowadzonego z liderami przemysłu produkcyjnego, które od lat konkurują w technologicznym wyścigu.

Nowe trendy technologiczne a wyzwania dla firm przemysłowych

Współczesny przemysł technologiczny stoi w obliczu niezwykłych wyzwań związanych z projektowaniem i wdrażaniem procesów produkcyjnych. Firma Tech Clarity, która jest autorem prowadzonych badań, przeprowadziła ankietę wśród 177 osób bezpośrednio związanych z inżynierią produkcji. Według badanych, aby sprostać wymaganiom klientów, którzy oczekują bardziej spersonalizowanych produktów, w coraz krótszym czasie, a o lepszej jakości, ich firmy musiały zwiększyć dojrzałość w zakresie planowania, walidacji i komunikacji w produkcji oraz ulepszyć podejście technologiczne zwiększając wykorzystanie 3D i symulacji w wirtualnym środowisku.

Złożoność produktów rośnie, a z nią również procesy produkcyjne, podczas gdy środowiska produkcyjne są rozproszone i muszą radzić sobie z problemami łańcuchów dostaw. Ponadto, badani zwracali uwagę na problemy z wizualizacją procesów, przewidywaniem wpływu na zrównoważony rozwój, czas potrzebny na wykonanie prototypów oraz pozyskiwanie danych projektowych. Istnieją znaczne możliwości poprawy w tych obszarach, dzięki zintegrowanemu oprogramowaniu jak 3D EXPERIENCE, wykorzystującemu wirtualne, cyfrowe środowisko.

Walidacja procesów produkcyjnych

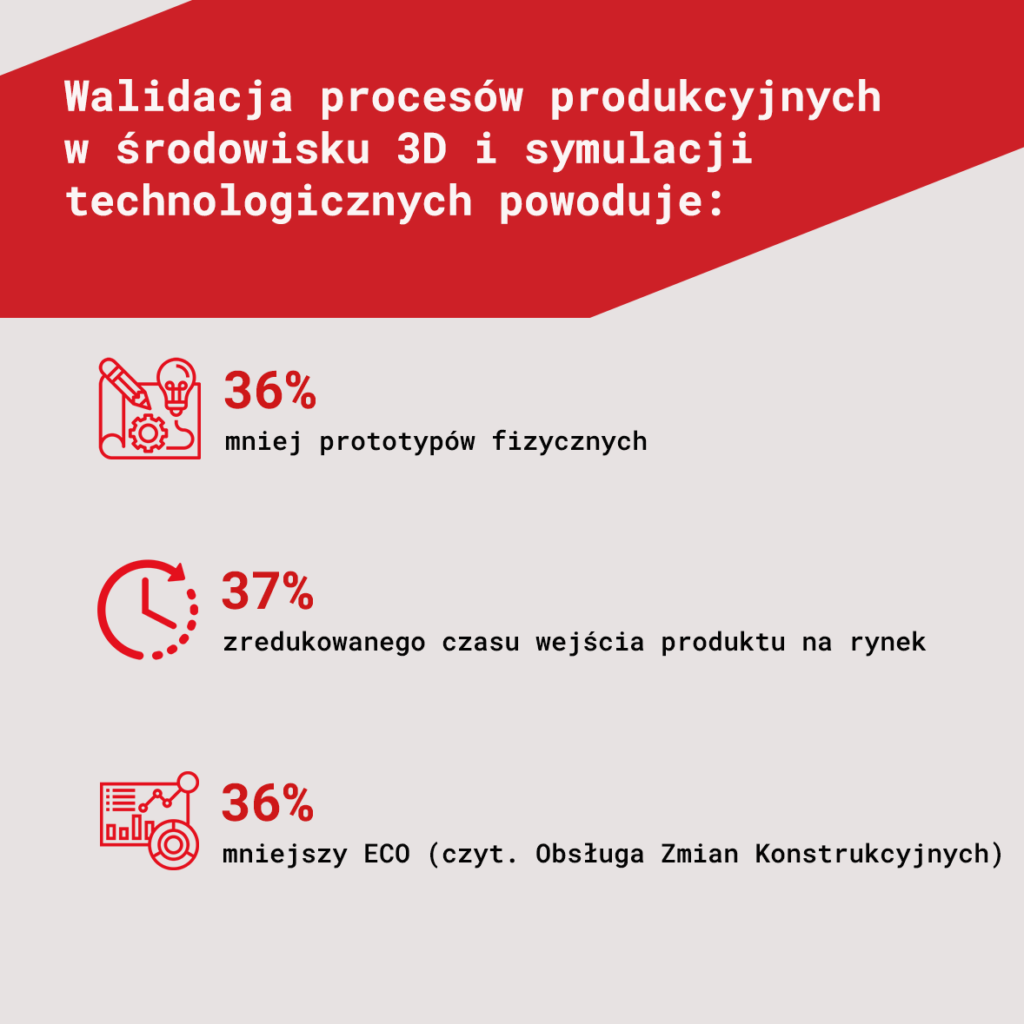

Wdrożenie takiego podejścia niesie ze sobą ogromne korzyści, a jedną z ważniejszych jest zamiana fizycznych prototypów na wirtualne modele, co redukuje czas i koszty produkcji. Wizualizacje i symulacje z kolei realnie pomagają inżynierom zobaczyć problem już na wczesnym etapie, a często też wyjść „poza” widzenie i doświadczyć procesu produkcyjnego. Walidacja procesów produkcyjnych w środowisku 3D i symulacji technologicznych powoduje:

- 36% mniej prototypów fizycznych

- 37% zredukowanego czasu wejścia produktu na rynek

- 36% mniejszy ECO (czyt. Obsługa Zmian Konstrukcyjnych)

Skrócenie czasu dostawy na rynek

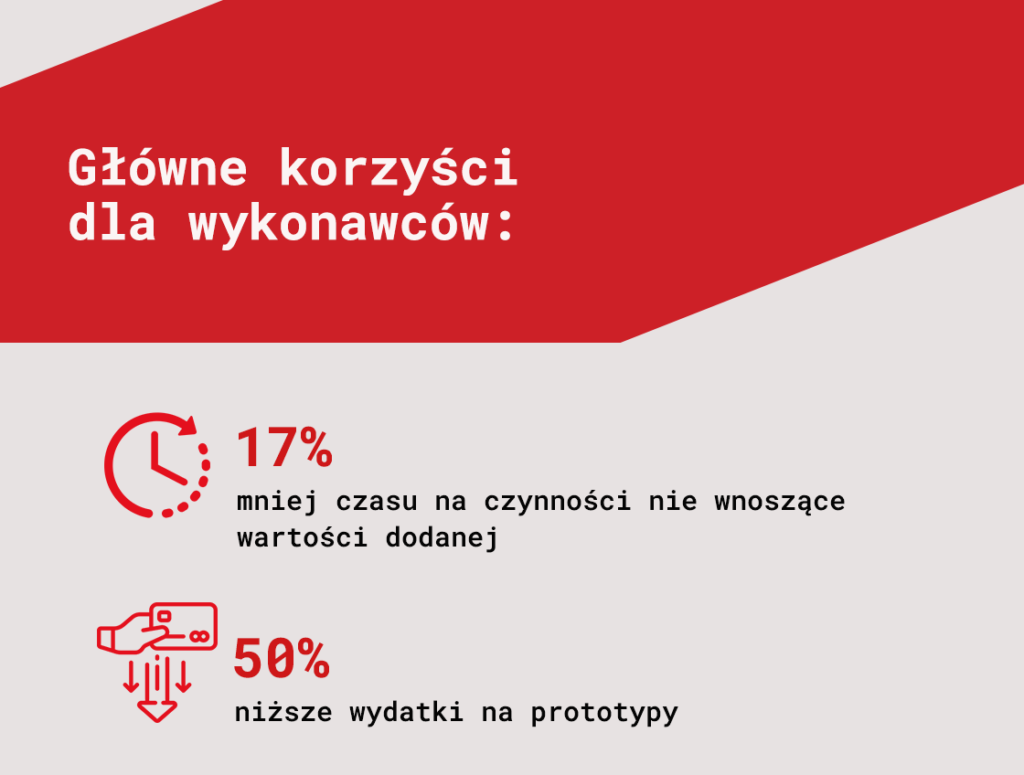

Respondenci badania informują, że dzięki zastosowaniu modelowania 3D i symulacji do planowania i walidacji operacji produkcyjnych mogą skrócić czas dostawy na rynek o 37%. Jest to osiągnięte między innymi poprzez zwiększenie efektywności, redukcję czasochłonnych fizycznych prototypów i zmniejszenie napraw, poprzez wcześniejsze wykrycie problemów w procesie rozwoju produktu. W branży high tech, gdzie czas dostawy na rynek decyduje o udziale w rynku, a cykle życia produktów są bardzo krótkie, jest to kluczowe.

Obniżenie kosztów

Respondenci raportują, że poprzez zwiększenie dojrzałości inżynierii produkcji mogą wyeliminować aż 36% swoich prototypów, co prowadzi do znacznych oszczędności. Robią to, przesuwając walidację i identyfikację problemów na wcześniejszy etap procesu opracowywania produktu, dzięki czemu potrzebują mniej fizycznych prototypów.

Poprawa jakości

Firmy, które udzieliły odpowiedzi, wskazują również, że mogą zredukować ECO (czyt. Obsługa Zmian Konstrukcyjnych) o ponad jedną trzecią. Robią to ulepszając projektowanie procesów produkcyjnych za pomocą technologii wirtualnych.

Wykorzystaj cyfrowe środowisko 3DEXPERIENCE

Najlepsi producenci używają zintegrowanych rozwiązań, aby wspomóc inżynierię produkcji. Każdy etap produkcji wymaga pewnej ilości danych dotyczących możliwości produkcyjnych tj. modeli produktów, procesów i zasobów produkcyjnych. Kluczowe jest tu zbieranie informacji z przeprowadzonych procesów oraz ponowne wykorzystanie modeli CAD co znacznie zwiększa wydajność pracy planistów produkcji. Aby proces kompletacji danych był zwinny, efektywny, a wątek cyfrowy spójny należałoby działania prowadzić w zintegrowanym systemie lub platformie rozwiązań takiej jak 3D EXPERIENCE. Rozwiązania platformowe to również odpowiedź na zaawansowane metody komunikacji na produkcji. Pozwalają na wymianę dokumentów, instrukcji, modeli 3D, danych symulacji w pracy zespołowej, ale również w skrajnych wypadkach na dzielenie się nimi z partnerami. Kontrola nad danymi i przepływami pozwala na zachowanie wewnętrznego know-how dotyczącego produkcji oraz ochronę własności intelektualnej przed konkurencją.

Producenci z najlepszymi wynikami jeżeli chodzi o czas produkcji, jakość, efektywność, koszty, ergonomię i bezpieczeństwo pracy, zaadaptowali bardziej zaawansowane podejście do inżynierii produkcji. Wyniki przeprowadzonych badań, potwierdzają, że firmy wdrożyły lepsze praktyki, uwzględniające zaawansowaną współpracę, 3D i symulacje. Ponadto wykorzystują one do tego zintegrowane rozwiązania dla inżynierii produkcji.

Działając w oparciu o platformę 3D EXPERIENCE, DELMIA odpowiada na potrzeby klientów i dostarcza rozwiązania pozwalające sprostać najtrudniejszym sytuacjom produkcyjnym, łączyć świat wirtualny z rzeczywistym i wspomagać współpracę użytkowników w modelowaniu, optymalizacji i realizacji produkcji w celu osiągnięcia strategicznych wyników biznesowych.

Artykuł powstał na podstawie Raportu "Digitalizing Manufacturing Engineering in the High Tech Industry" firmy Dassault Systemes.